從齒科到微納:普利生3D打印技術如何重塑高端制造新生態?

作為中國3D打印領域的領軍企業,上海普利生三維科技有限公司(以下簡稱“普利生”)自2005年成立以來,便以“用工業化手段解決個性化問題”為核心理念,深耕齒科數字化領域。通過與德國化工巨頭巴斯夫合作開發高性能光固化樹脂材料,普利生打造了覆蓋70%牙科材料產品線的解決方案,助力隱形正畸、種植導板等齒科應用的批量化生產。其24小時無人值守的“黑燈工廠”可實現年產3600萬套定制牙模,成為全球齒科3D打印市場的“雙冠王”。

齒科的成功,是普利生邁向微納時代的階梯。依托在齒科領域積累的智能制造經驗,普利生將目光投向更高精度的微納3D打印技術。通過牽頭國家科技部重點研發計劃《微納結構增材制造工藝與裝備》,普利生攻克了微米級精密制造難題,將3D打印精度推至2微米,并實現打印速度較傳統工藝提升百倍以上。

普利生微納3D打印的核心優勢

普利生的技術競爭力源于其自主研發的亞像素微掃描技術(SMS),該技術實現了“精度與速度的雙重突破”:

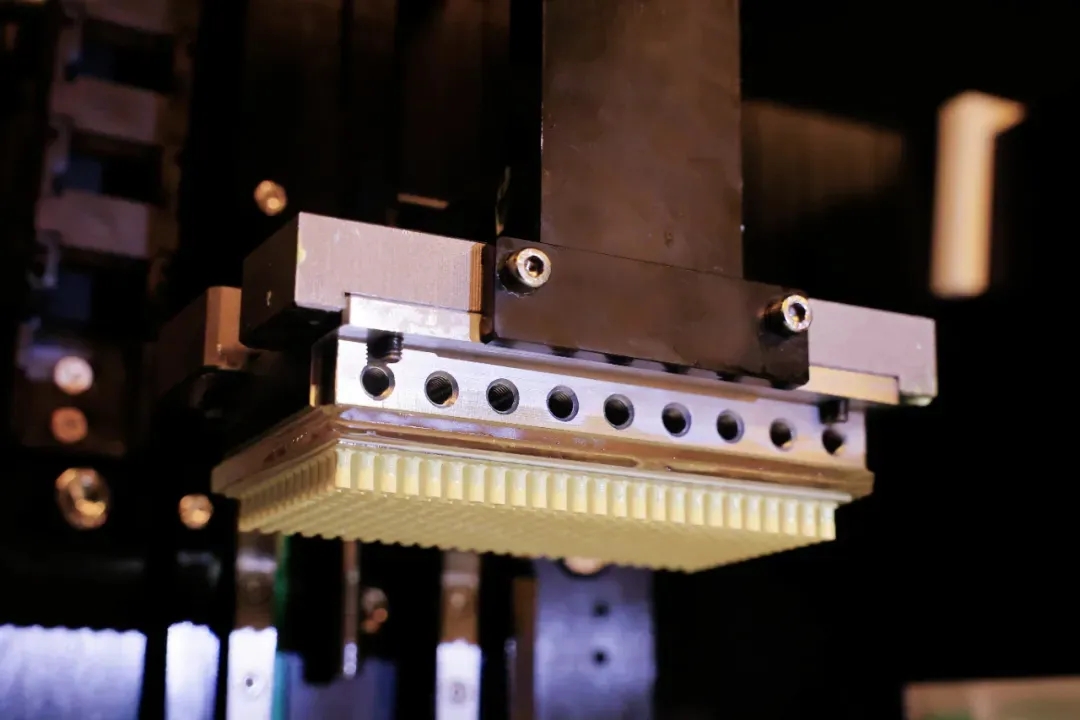

無拼接全幅面曝光:傳統3D打印需多次拼接曝光,易產生誤差,而SMS技術采用面陣曝光方式,一次性完成復雜結構成型,徹底消除拼接誤差,效率提升近百倍。

超高速與高精度并行:打印速度可達雙光子技術的上萬倍,同時精度穩定在2微米。支持樹脂、陶瓷(如氧化鋁、氧化鋯)、金屬(如TC4合金和銅)等多種材料,滿足不同領域的復雜需求。

全產業鏈國產化:核心技術及設備完全自主可控,擁有67項國內外專利(含10項國際專利),核心零部件國產化率達100%。

微納3D打印的產業化應用圖譜

普利生的微納技術已滲透至醫療、消費電子、航空航天等高精尖領域,形成多元化應用生態:

1. 醫療領域:從“微創”到“精準”的革命

內窺鏡端頭:突破性實現20毫米深徑比薄壁通道構建,在確保80微米超薄壁厚精度的同時,可形成多維交錯的復雜內部管網系統。采用氧化鋁、氧化鋯及光敏樹脂,具有良好的生物相容性。支持快速研發迭代,可替代傳統機加工。

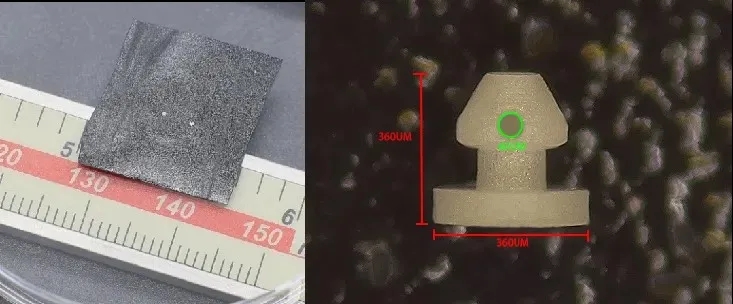

青光眼引流釘:整體尺寸小于400微米,孔徑60-80微米,高強度與生物相容性使其成為微創眼科手術的首選植入物。

層級血管化器官芯片:與上海交通大學合作開發的類器官芯片,可模擬人體器官微環境,推動靶向藥物研發,成果發表于國際權威期刊。

微波消融管:壁厚100微米,采用陶瓷材料,具有良好的生物相容性,高強度、耐擊穿。

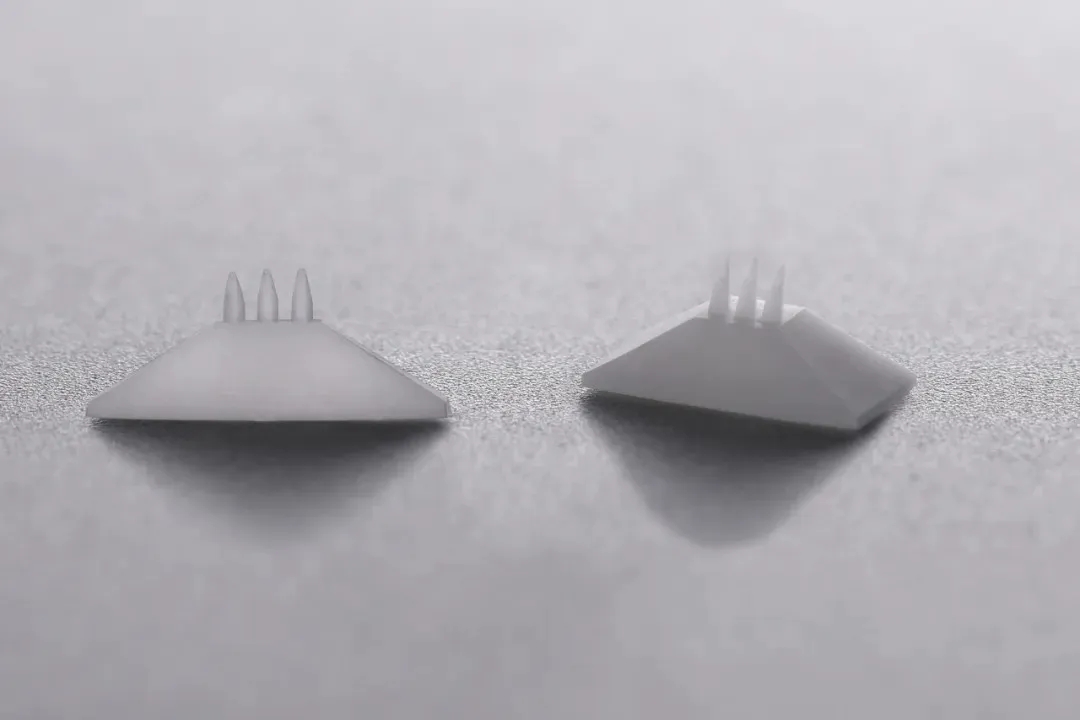

陶瓷空心微針:針尖僅3微米,支持無痛經皮給藥,應用于醫美(玻尿酸、膠原蛋白注射)及藥物遞送(胰島素、疫苗),避免傳統硅基微針的斷針風險。

2. 消費電子:賦能6G通信與智能硬件

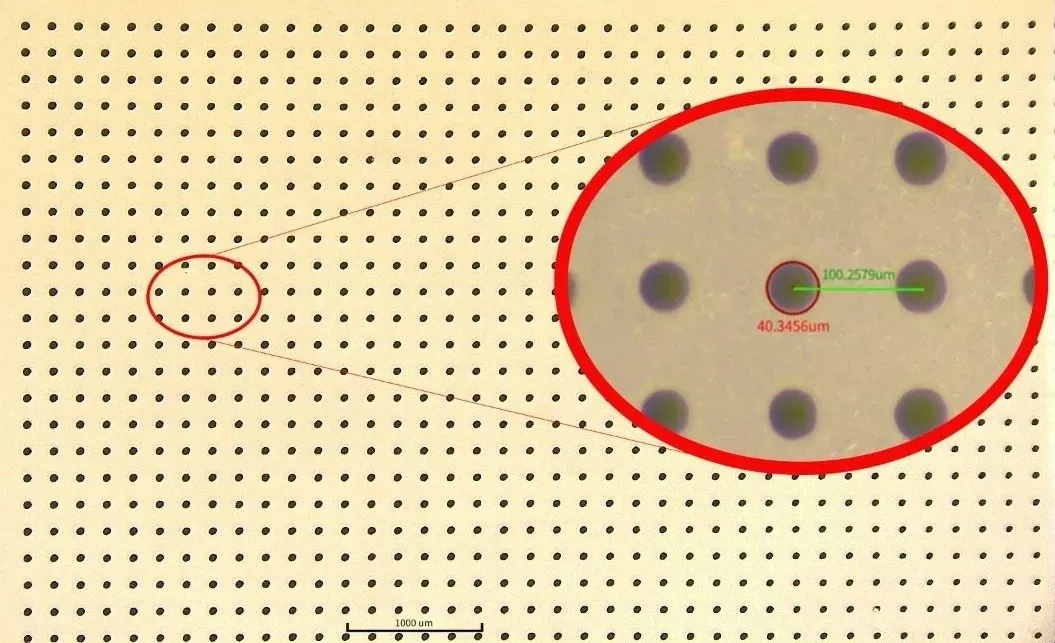

微型顯示器件與腦機接口:1平方厘米陶瓷平板上可打印1萬個孔徑30微米的微孔,為腦機接口電極陣列提供精密載體。

微流控芯片:應用于生物檢測與醫藥研發,實現微量液體精準操控,檢測效率提升3倍以上。

未來展望:國產技術領航全球

普利生的成功印證了“有限個性化”戰略的前瞻性——通過工業化手段解決高精度定制難題,既滿足細分市場需求,又實現規模化降本。未來,隨著微納技術在腦機接口、靶向醫療等領域的深度滲透,普利生有望成為全球精密制造的“規則制定者”。

正如普利生董事長侯鋒所言:“技術自主可控是參與國際競爭的唯一通行證。”在這場國產替代的攻堅戰中,普利生以微納技術為劍,正為中國高端制造業開辟一條從跟跑到領跑的突圍之路。

(責任編輯:admin)

烏得勒支大學:生物3D打印

烏得勒支大學:生物3D打印 Nature子刊:中佛羅里達大

Nature子刊:中佛羅里達大 通過冷噴涂增材制造,實現

通過冷噴涂增材制造,實現 實現快速功能補償與機械穩

實現快速功能補償與機械穩 休斯頓大學開發用于生物醫

休斯頓大學開發用于生物醫 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強 《Science》:一

《Science》:一 國產大尺寸陶瓷3D

國產大尺寸陶瓷3D