基于主動學習框架的增材制造TC4工藝參數優化!

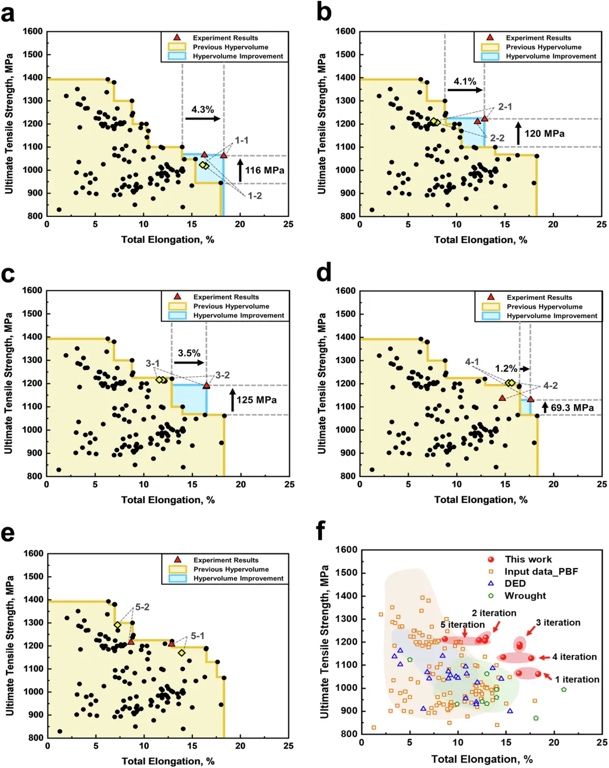

優化激光粉末床熔合技術制備 Ti-6Al-4V 合金的工藝及熱處理參數,對于生產出兼具高強度和高延展性的 Ti-6Al-4V 合金至關重要,這是滿足其在各種應用中性能需求的關鍵。然而,由于強度和延展性之間存在著固有的權衡關系,傳統的試錯法效率低下。在此,我們提出了一種帕累托主動學習框架,并結合針對性的實驗驗證,以高效探索由 296 個候選參數構成的龐大參數空間,精準確定能夠同時提高強度和延展性的最優參數。與先前研究中的 Ti-6Al-4V 合金相比,使用這些精準確定的參數所制備的所有 Ti-6Al-4V 合金,在相似強度水平下展現出更高的延展性,在相似延展性水平下展現出更高的強度。通過在不顯著犧牲一種性能的前提下提升另一種性能,該框架證明了其在克服固有權衡關系方面的有效性。最終,成功制備出了極限抗拉強度達到 1190 兆帕、總延伸率達到 16.5% 的 Ti-6Al-4V 合金。所提出的這一框架簡化了最優加工參數的發現過程,有望加速高性能合金的開發進程。

主要作者:Jeong Ah Lee,Seungchul Lee*,Hyoung Seop Kim*

第一單位:浦項科技大學(韓國)

發表期刊:nature communications

原文鏈接:https://doi.org/10.1038/s41467-025-56267-1

研究背景

今天為您帶來增材制造 Ti-6Al-4V 合金領域的最新消息。Ti-6Al-4V 合金憑借其高強度、出色的耐腐蝕性以及良好的生物相容性,在航空航天、醫療等眾多關鍵領域有著廣泛應用。然而,當前通過激光粉末床熔融,也就是 LPBF 技術制造的 Ti-6Al-4V 合金,卻面臨著棘手的難題。

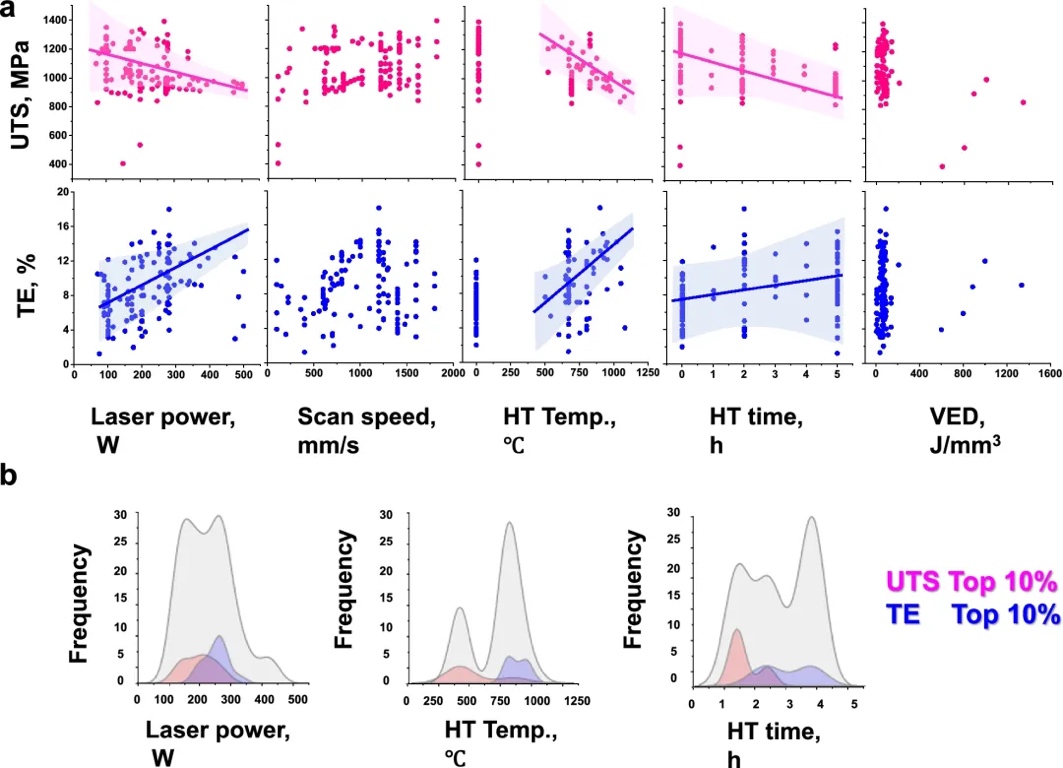

該技術制造出的合金,通常呈現出高強度的針狀 α' 馬氏體結構,可延展性卻比較低,大概只有 8%。而后熱處理,即 HT 手段,雖能在一定程度上提升合金的延展性,可代價卻是犧牲強度。一直以來,依靠傳統試錯法去解決這一強度與延展性之間的矛盾,效率極為低下。

不僅如此,在 LPBF 制造過程中,工藝參數的優化也極為復雜。像激光功率、掃描速度、體積能量密度,也就是 VED 等參數,都會對合金的微觀結構,例如馬氏體形態、β 晶粒尺寸產生顯著影響。另外,熱處理的溫度和時間,同樣會改變合金的相組成與晶粒尺寸。若采用傳統實驗方法,需要探索多達 296 種參數組合,這無疑是一項耗時又耗力的艱巨任務。

不過,好消息是,數據驅動方法為這一困境帶來了新的希望。機器學習,也就是 ML 技術,在材料科學領域已經展現出高效的預測能力。與傳統依賴大量標注數據的 ML 不同,主動學習,Active Learning 技術通過迭代預測與實驗驗證的方式,能夠大幅減少實驗次數,精準定位到最優的參數組合。這一技術的出現,有望為增材制造 Ti-6Al-4V 合金的發展開辟新的道路。

研究方法

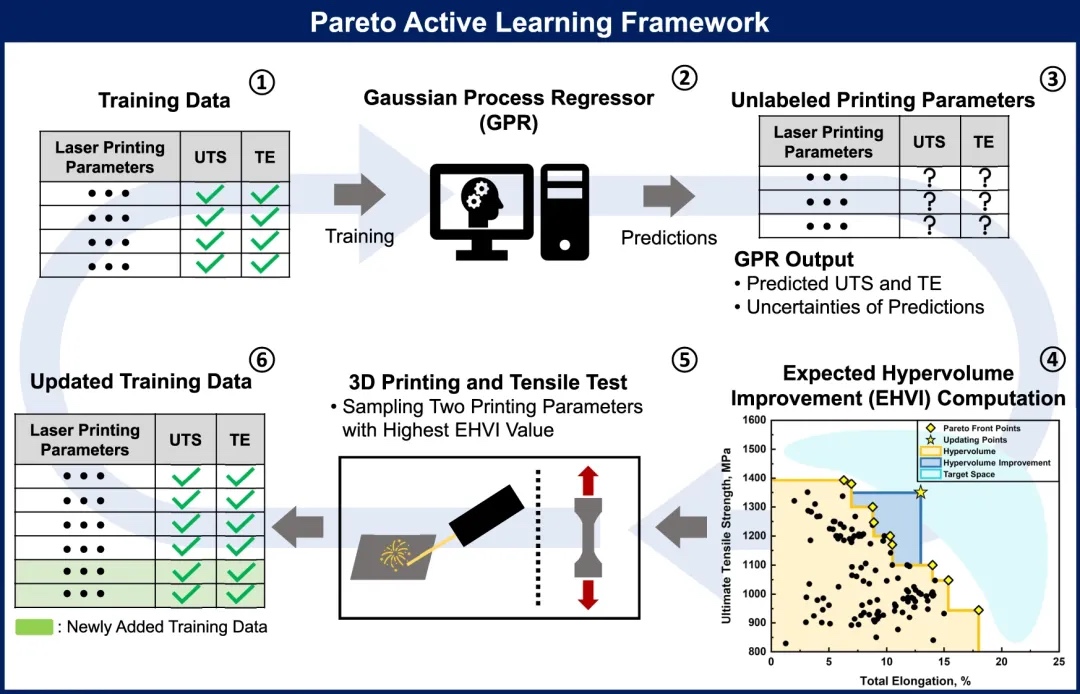

科研人員設計出 Pareto 主動學習框架,旨在突破傳統單目標優化的局限,同時對極限抗拉強度,也就是 UTS,以及總延伸率,即 TE,進行優化。

該框架的具體流程是這樣的:首先是數據準備階段,科研人員依據 119 組歷史實驗數據,這些數據涵蓋了激光粉末床熔融 LPBF 參數以及后熱處理 HT 條件,以此構建起初始標注集。與此同時,還設置了 296 組尚未探索的參數組合,作為候選集。

在代理模型選擇方面,采用了高斯過程回歸器,也就是 GPR,以此建立起工藝參數與力學性能之間的映射關系,進而預測那些未標注數據的 UTS 和 TE 值,以及相關的不確定性。

采集函數優化環節同樣關鍵,研究人員使用期望超體積改進,簡稱 EHVI,作為采集函數。這樣一來,就能優先挑選出那些可以最大化 Pareto 前沿超體積的參數組合,在探索高不確定性區域與開發高預測性能區域之間實現平衡。

迭代實驗驗證是整個框架的重要實踐步驟。每一輪迭代都會挑選 2 組參數用于實驗,實驗完成后更新標注集,并重新訓練模型。如此反復,直至 Pareto 前沿無法進一步擴展,整個過程共進行 5 輪迭代,開展 10 組實驗。

在實驗與表征方法上,研究人員使用 Concept Laser M2 設備打印 Ti - 6Al - 4V 試樣。打印所涉及的參數范圍較廣,激光功率在 100 至 350W 之間,掃描速度處于 500 至 2000mm/s,熱處理溫度從 25°C 到 1050°C 不等,時間則是 0 至 2 小時。力學測試通過拉伸試驗來測量 UTS 和 TE,并且每組參數都會重復 3 次,以此驗證穩定性。微觀結構分析采用電子背散射衍射,即 EBSD,以及 X 射線衍射,也就是 XRD,來表征 α 相形態、β 晶粒尺寸、織構強度以及滑移系激活概率。這一系列研究為增材制造 Ti - 6Al - 4V 合金開辟了新路徑,我們也將持續追蹤后續成果,為您及時報道。

研究結果

科研人員設計出 Pareto 主動學習框架,旨在突破傳統單目標優化的局限,同時對極限抗拉強度,也就是 UTS,以及總延伸率,即 TE,進行優化。

該框架的具體流程是這樣的:首先是數據準備階段,科研人員依據 119 組歷史實驗數據,這些數據涵蓋了激光粉末床熔融 LPBF 參數以及后熱處理 HT 條件,以此構建起初始標注集。與此同時,還設置了 296 組尚未探索的參數組合,作為候選集。

在代理模型選擇方面,采用了高斯過程回歸器,也就是 GPR,以此建立起工藝參數與力學性能之間的映射關系,進而預測那些未標注數據的 UTS 和 TE 值,以及相關的不確定性。

采集函數優化環節同樣關鍵,研究人員使用期望超體積改進,簡稱 EHVI,作為采集函數。這樣一來,就能優先挑選出那些可以最大化 Pareto 前沿超體積的參數組合,在探索高不確定性區域與開發高預測性能區域之間實現平衡。

迭代實驗驗證是整個框架的重要實踐步驟。每一輪迭代都會挑選 2 組參數用于實驗,實驗完成后更新標注集,并重新訓練模型。如此反復,直至 Pareto 前沿無法進一步擴展,整個過程共進行 5 輪迭代,開展 10 組實驗。

在實驗與表征方法上,研究人員使用 Concept Laser M2 設備打印 Ti - 6Al - 4V 試樣。打印所涉及的參數范圍較廣,激光功率在 100 至 350W 之間,掃描速度處于 500 至 2000mm/s,熱處理溫度從 25°C 到 1050°C 不等,時間則是 0 至 2 小時。力學測試通過拉伸試驗來測量 UTS 和 TE,并且每組參數都會重復 3 次,以此驗證穩定性。微觀結構分析采用電子背散射衍射,即 EBSD,以及 X 射線衍射,也就是 XRD,來表征 α 相形態、β 晶粒尺寸、織構強度以及滑移系激活概率。這一系列研究為增材制造 Ti - 6Al - 4V 合金開辟了新路徑

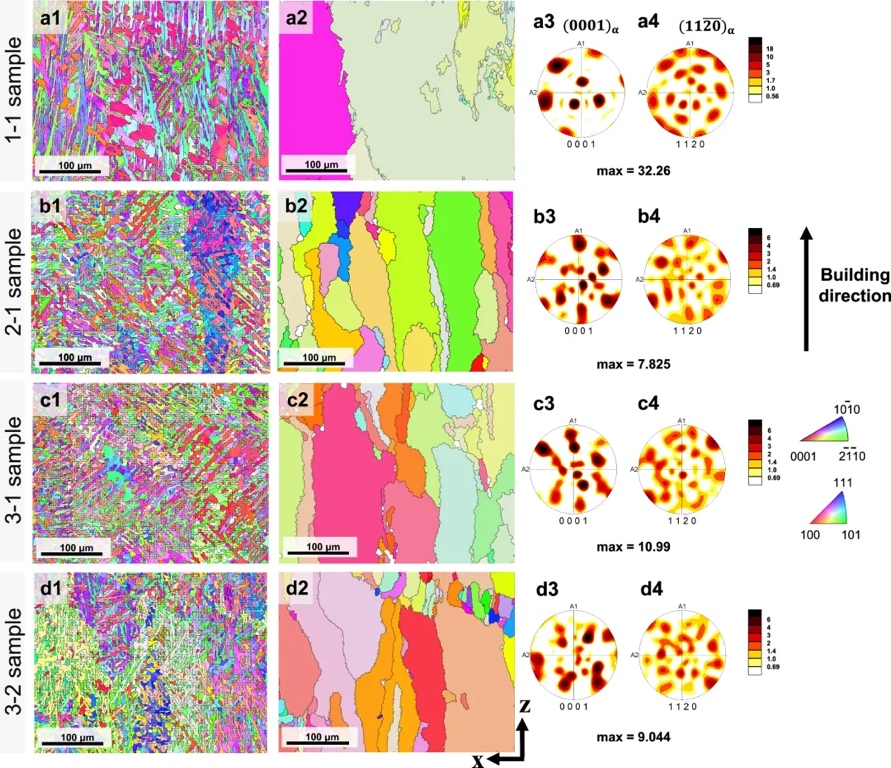

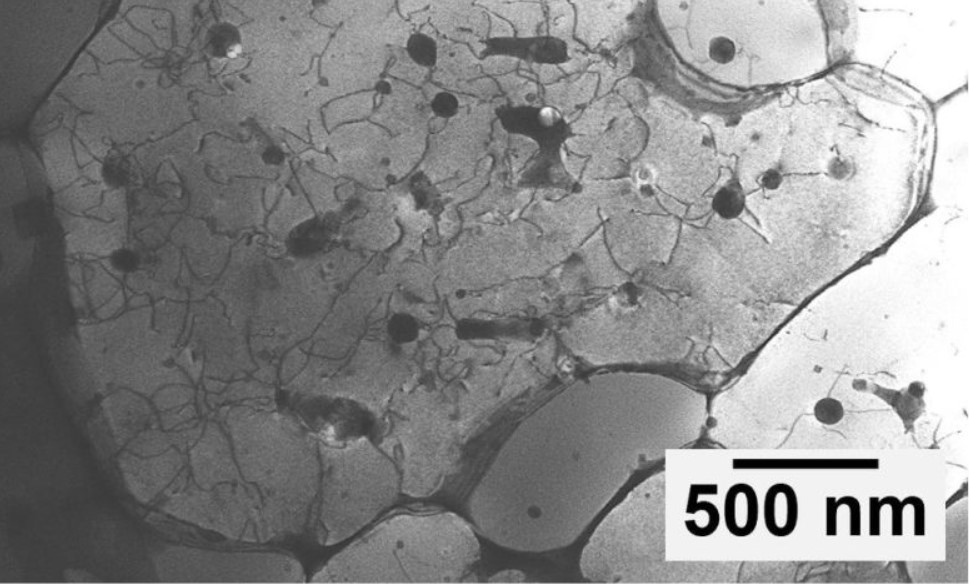

在 α 相形態與 β 晶粒控制上,研究顯示,當體積能量密度 VED 較低,也就是小于 50 J/mm³,并且掃描速度較高,超過 1500 mm/s 時,會促使細小的 α 板條形成,這些 α 板條厚度在 0.71 至 0.97μm 之間。大量細小 α 板條的出現,增加了晶界密度,進而有效提升了合金的強度。同時,中溫熱處理,在 595°C 這個溫度下進行處理,能夠很好地保留合金的細晶結構,避免 β 晶粒出現粗化現象。

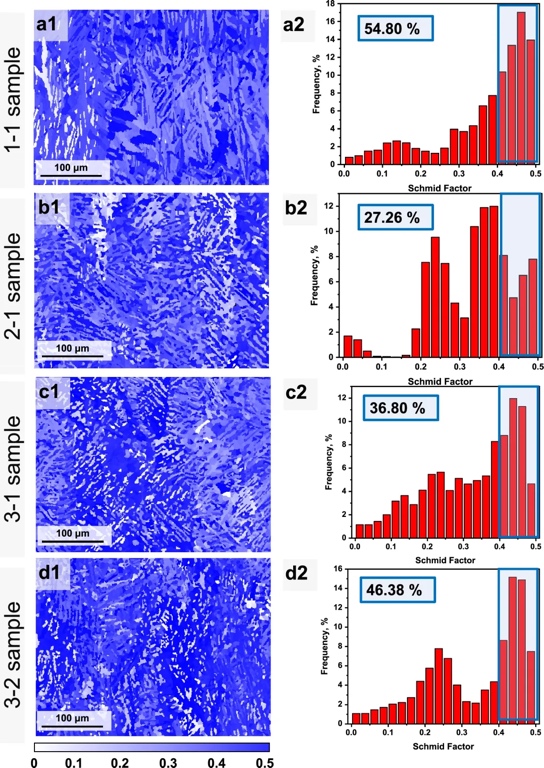

織構與滑移系激活方面,當 VED 較高,大于 90 J/mm³ 時,(0001)α 織構強度會降低,這一變化促進了多滑移系的激活。具體來說,Schmid 因子大于 0.4 的區域占比能夠達到 54.8%,從而顯著提升了合金的延展性。

相組成優化同樣有重要突破。595°C 的熱處理能夠促使 α' 馬氏體部分分解為 α + β 雙相結構,通過這種微觀結構的調整,成功實現了合金強度與塑性之間的平衡。這些關于微觀結構機制的研究成果,為進一步提升 Ti - 6Al - 4V 合金性能提供了堅實的理論基礎,也為增材制造技術的優化升級指明了方向。

結論

1. 框架有效性驗證

科研人員借助 Pareto 主動學習框架,僅通過 5 輪迭代,也就是區區 10 組實驗,就成功定位到了最優參數組合。這一成果簡直令人驚嘆,要知道,相比傳統的試錯法,其效率提升了大約 30 倍之多!

其中,EHVI 函數發揮了關鍵作用。它巧妙地在探索高不確定性區域與開發高預測性能區域之間尋找到了平衡,成功克服了長期以來困擾行業的強度 - 延展性權衡難題。

經過實驗驗證,利用該框架優化后的 Ti - 6Al - 4V 合金,其微觀結構呈現出令人驚喜的特征。不僅具備高強度,體現為細晶結構以及較高的織構,同時還擁有高延展性,這得益于多滑移系的激活。這一突破性進展,為 Ti - 6Al - 4V 合金在航空航天、醫療等眾多領域的更廣泛應用,奠定了堅實基礎。

2. 應用前景與擴展

在增材制造 Ti - 6Al - 4V 合金領域取得重大突破的 Pareto 主動學習框架,其應用前景可謂一片光明!據科研人員介紹,這一先進方法不僅在 Ti - 6Al - 4V 合金研究中成效顯著,還具備強大的推廣性,能夠拓展至其他多種合金體系。像鎳基高溫合金、鋁合金等,都有望借助這一框架實現性能優化與提升。

尤為值得關注的是,該框架還支持多目標優化,除了強度和延展性,諸如疲勞壽命、耐腐蝕性等重要性能指標,都能通過這一框架進行同步優化。不僅如此,若將該方法與物理仿真手段,比如相場模擬、熱力學計算相結合,預測精度還能得到進一步提升。這在數據稀缺的新材料開發過程中,優勢尤為突出,潛力巨大。可以預見,Pareto 主動學習框架將在材料科學領域掀起新的變革浪潮。

深度洞察

首先是它的創新性與優勢。在方法創新方面,這可是首次把 Pareto 主動學習運用到增材制造參數優化中。它通過 EHVI 函數,能夠特別高效地找到多目標的最優解,這就為復雜材料體系的開發提供了全新的模式。大家想想,這是之前沒有過的新思路,很關鍵。在工程價值上,它的表現也十分突出。只需要 10 組關鍵實驗,就能顯著降低實驗成本,同時大大加快高性能合金的研發周期,這種優勢在工業化生產場景里非常適用,意味著能節省大量的時間和資源。

再來看行業影響。這個框架給增材制造工藝的智能化調控提供了切實可行的方案。在航空航天、醫療器械等領域,對于高性能定制化部件的生產,它有著很大的推動作用。因為它能夠助力實現 “材料 - 工藝 - 性能” 一體化設計,把這三個關鍵環節緊密聯系起來,從整體上提升產品質量和性能。這對于相關行業的發展意義重大。

文獻來源:Lee, J.A., Park, J., Sagong, M.J. et al. Active learning framework to optimize process parameters for additive-manufactured Ti-6Al-4V with high strength and ductility. Nat Commun 16, 931 (2025). https://doi.org/10.1038/s41467-025-56267-1

(責任編輯:admin)

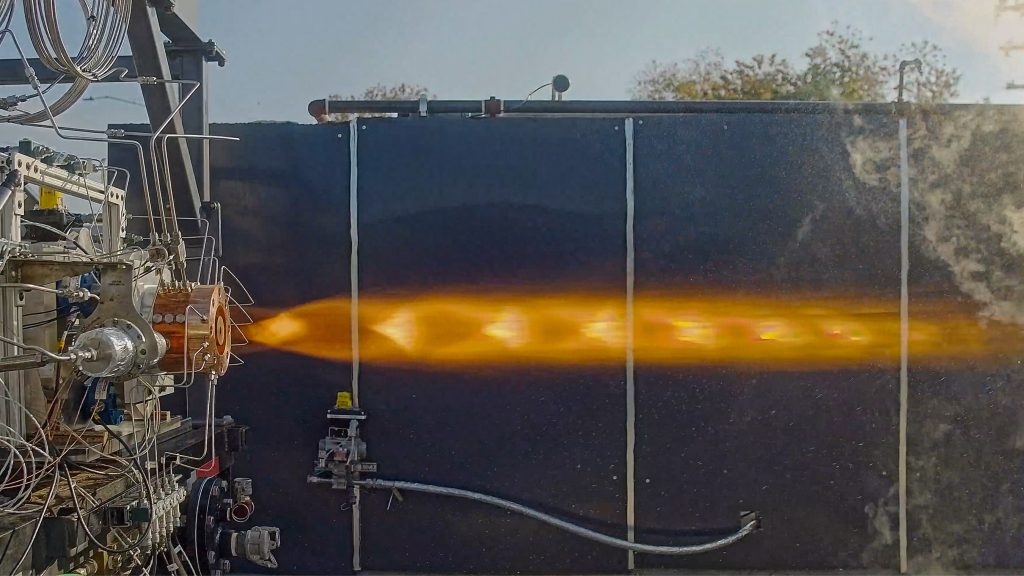

Venus Aerospace將在下一

Venus Aerospace將在下一 發現一種不尋常的晶體,可

發現一種不尋常的晶體,可 人工智能3D打印激光控制技

人工智能3D打印激光控制技 3D 生物打印組織特異性高

3D 生物打印組織特異性高 研究人員利用非重復準晶結

研究人員利用非重復準晶結 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強 《Science》:一

《Science》:一 國產大尺寸陶瓷3D

國產大尺寸陶瓷3D