3D打印塑料進入“零廢料”時代?浙大新技術登《科學》

鑄造模具、醫療器械、藝術創作……3D打印技術憑借其可快速定制化的優勢,在工業制造、生物醫療、航空航天等多個領域得到越來越廣泛的應用。然而,在3D打印逐漸成為主流制造技術的同時,可以預見其將產生越來越多的廢棄物,這會像其他塑料一樣成為全球關注的焦點。

針對這一挑戰,浙江大學化學工程與生物工程學院謝濤教授和鄭寧研究員團隊發現了一種全新熱可逆的光點擊化學反應,并由此制造了可反復多次循環打印且具有優異力學性能的光固化3D打印樹脂。相關研究成果以“Circular 3D printing of high-performance photopolymers through dissociative network design”為題,于北京時間4月11日發表在《科學》上。論文第一作者為浙江大學化學工程與生物工程學院博士生楊博,論文通訊作者為謝濤和鄭寧,浙江大學是唯一通訊單位。

實驗中的一個小意外

不同于傳統工業制造通過切削等方式“減去”多余的材料使工件成型,光固化3D打印技術基于三維數字模型逐層堆疊,在數字光照射下,使液態材料逐層固化成型,如同搭建樂高積木一般對材料做“加法”,構建出立體結構。盡管經歷了數十年的快速發展,3D打印技術仍面臨諸多技術瓶頸。制造效率低下、材料力學性能不足、樹脂成本高等問題,制約著該技術的大規模普及應用。

謝濤團隊長期致力于3D打印技術的創新研究,在提升制造效率以及高性能樹脂開發方面取得顯著進展。團隊去年在《自然》上報道了一種具有超強力學性能的3D打印材料,能拉伸到自身長度的9倍以上。基于相關領域的研究積累,團隊一直思考如何有效的降低樹脂的成本。“如果能讓‘一次性’的3D打印材料‘無限次’的循環起來,則不僅有助于顯著降低樹脂成本,還能有效減少資源浪費與環境污染,實現經濟效益與環境效益的雙重提升。”謝濤介紹。

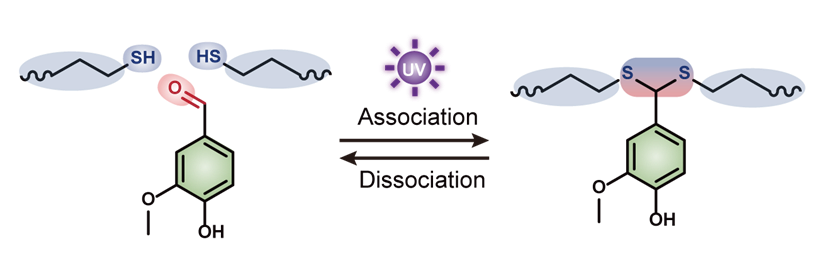

3D打印的原材料由光敏樹脂液態單體構成,“實驗中一次意外的硫醇試劑添加,導致了與預期完全相反的實驗結果。”楊博回憶說。通過深入分析實驗現象,團隊發現了導致材料“異常”聚合的關鍵因素——醛基和巰基的光點擊化學反應。“硫醇與芳香醛的縮合反應是經典的化學反應。”鄭寧解釋道,這類反應通常需要長時間加熱才能完成。“這個實驗中的小意外,讓團隊首次證實該反應可以在光誘導下快速高效的進行,打開了制造高性能、可循環3D打印材料的大門。”

像搭積木一樣可以重建

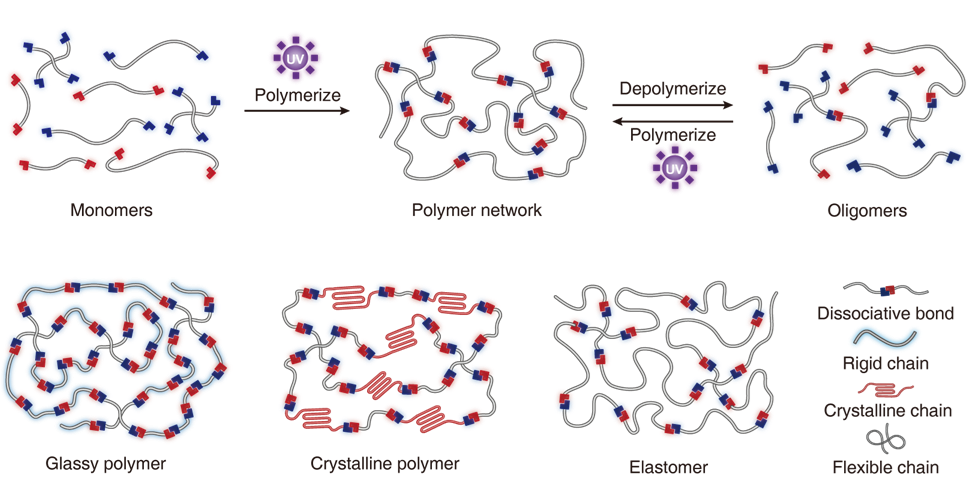

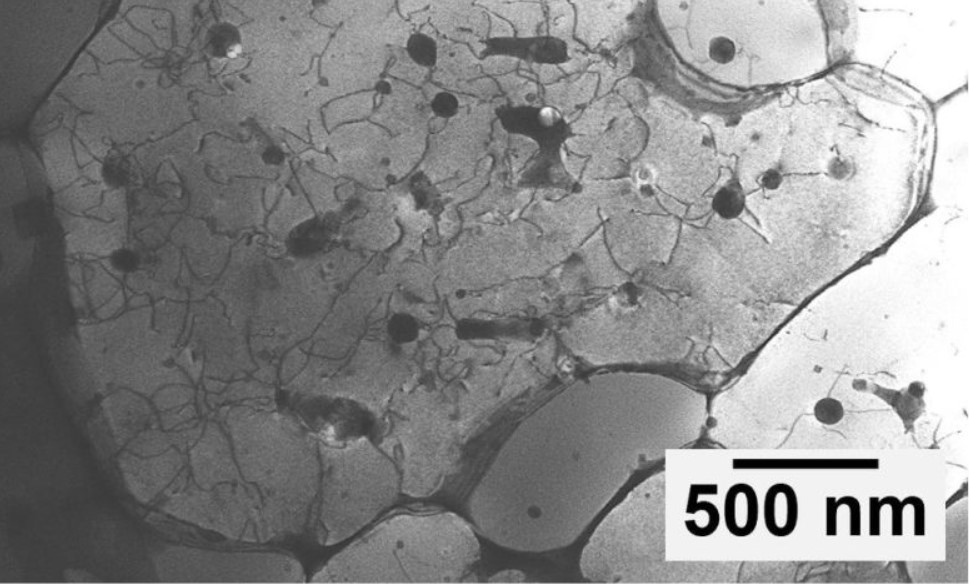

可循環塑料是未來可持續發展的重要方向,但在應用于3D打印時,其可循環的化學設計面臨諸多挑戰。現有的光固化3D打印通常依賴于丙烯酸酯類單體的自由基連鎖聚合,所生成的高分子網絡主鏈由碳-碳單鍵組成,難以解聚回收。不同于傳統連鎖聚合機理,團隊發現,硫醇與芳香醛縮合生成的二硫代縮醛鍵在熱刺激條件下表現出獨特的可逆性。如同“樂高”積木可反復拆裝,二硫代縮醛鍵就像兩塊積木間的“卡扣”,在光固化成型時,這些“分子積木”通過二硫代縮醛鍵的鍵合作用相互連接,構建出復雜三維結構。在適當加熱的情況下,這些鍵又能被“解開”,使得生成的產物原路回到最初硫醇和芳香醛的狀態。

“這種可逆機制意味著,使用后的3D打印材料可以通過溫和加熱實現分子級別的無損回收。”謝濤說,回收后的原料可以重新投入下一輪3D打印流程。這種特性賦予了材料近乎無限次重構的能力,同時顯著降低了原料成本。基于這一發現,團隊創新性地提出了基于醛基/巰基反應的逐步聚合3D打印體系,實現動態網絡的構筑,從而開創了3D打印的新策略。“我們利用這類光點擊-熱可逆的動態化學構筑起了高分子網絡的‘樂高’,實現了可循環3D打印。”謝濤介紹。

具備優異力學性能

如何讓3D打印材料在可循環使用的條件下具備大范圍可調的力學性能,以滿足不同的終端應用?

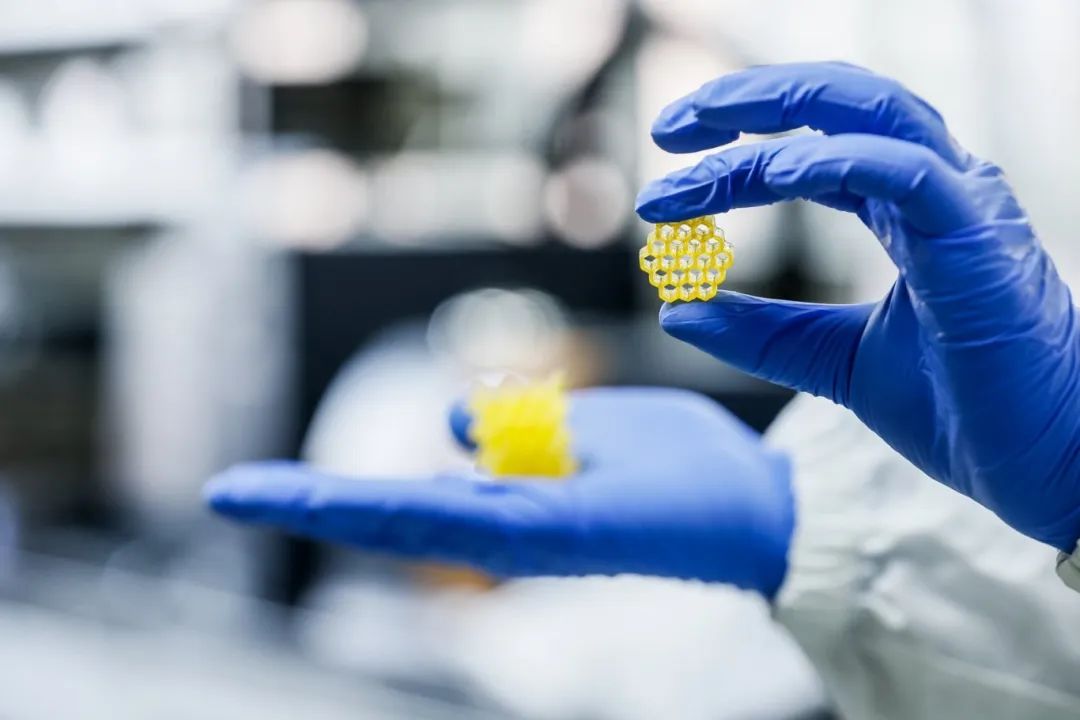

得益于逐步縮聚機制的優勢,以上體系允許其主鏈結構的可以模塊化調控,而不會影響其循環特性。“通過分子設計調控聚合物主鏈的結構,我們成功制備出彈性體、結晶性聚合物以及剛性聚合物等多種不同的3D打印材料。”鄭寧介紹,這些聚合物在消失模鑄造(如金屬引擎)及正畸牙套生產中具有廣泛的應用空間,且同一樹脂原料能夠重復使用以制造多個零部件,減少了對環境的污染和資源的浪費。

“我們的研究在分子層面成功突破了傳統光固化3D打印材料力學性能與閉環回收之間的內在矛盾。其構建的光響應動態二硫代縮醛化學體系,為實現高性能光固化3D打印材料的閉環再生提供了創新性的分子設計,對發展可持續先進制造技術具有重要指導意義。”謝濤說。

(責任編輯:admin)

研究人員利用非重復準晶結

研究人員利用非重復準晶結 我國成功實現模擬微重力環

我國成功實現模擬微重力環 微納3D打印:BANTLE 3D如

微納3D打印:BANTLE 3D如 ALTANA擴大工業級3D打印紫

ALTANA擴大工業級3D打印紫 Phase3D 推出適用于冷噴涂

Phase3D 推出適用于冷噴涂 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強 《Science》:一

《Science》:一 國產大尺寸陶瓷3D

國產大尺寸陶瓷3D