中南大學:極限抗拉強度≥1200 MPa! L-PBF制造三重顆粒強化高強Al0.7CoCrFeNi2.4過共晶高熵合金

近日,中南大學粉末冶金研究院,蘇州實驗室采用Thermo-Calc設計了一種具有低裂紋敏感因子的過共晶Al0.7CoCrFeNi2.4合金,通過激光粉末床熔融技術獲得優異的極限抗拉強度(≥1200 MPa)和斷后伸長率(≥20%)。在800 °C下時效30分鐘后,強度提高到1500 MPa,斷后伸長率依舊能保持15%,優異的力學性能源于三重強化機制,FCC基體中的L12納米析出相和B2顆粒,以及B2相中的富Cr球形納米顆粒。

相關研究論文發表在Journal of Materials Science and Technology 期刊上。本期將對發表在材料科學技術上的這一研究進行分享。

▲DOI: 10.1016/j.jmst.2023.11.054

▲DOI: 10.1016/j.jmst.2023.11.054

第一作者:耿趙文

通訊作者:陳超,羅晉如

通訊單位:中南大學粉末冶金研究院,蘇州實驗室

“ 3D Science Valley 白皮書 圖文解析

”

3D Science Valley Discovery

過共晶高熵合金

過共晶高熵合金(Hypereutectic High Entropy Alloys, Hyper-EHEAs)是共晶高熵合金的一種特殊類型,它們在合金設計中具有一個或多個元素的含量超出了共晶點的成分比例,導致在凝固過程中形成初生相,隨后是共晶組織。這種合金通常展現出優異的力學性能,如高強度和良好的塑性。

過共晶高熵合金的微觀組織通常由初生相和共晶相組成。例如,在NiAl基過共晶高熵合金中,初生相可以是MoCrV、MoCrFe或MoCrVFe等,這些初生相通常具有較高的顯微硬度,并且對合金的強化起到了重要作用。隨著合金中初生相含量的增加,合金的屈服強度也會相應提高。

過共晶高熵合金的力學性能可以通過調整合金成分和微觀結構來優化。例如,通過控制合金中初生相和共晶相的比例,可以調節合金的強度和塑性。此外,通過熱處理和加工工藝,如冷軋和退火,也可以進一步提高合金的力學性能。

Insights that make better life

AlCoCrFeNi2.1共晶高熵合金以其優異的雙相協調變形能力引起眾多科研工作者的極大關注,這類由FCC/B2相組成的共晶高熵合金,凝固間隔窄,流動性優異,成為新的增材制造技術成形研究熱點。然而,共晶成分合金的微觀結構對打印工藝參數、原材料有極大的敏感性,影響了此類合金的工程應用拓展。因此,為促進增材制造AlCoCrFeNi系高熵合金的工程應用,設計能夠在寬工藝區間成形,且具有相對穩定的微觀結構的合金顯得尤為重要。

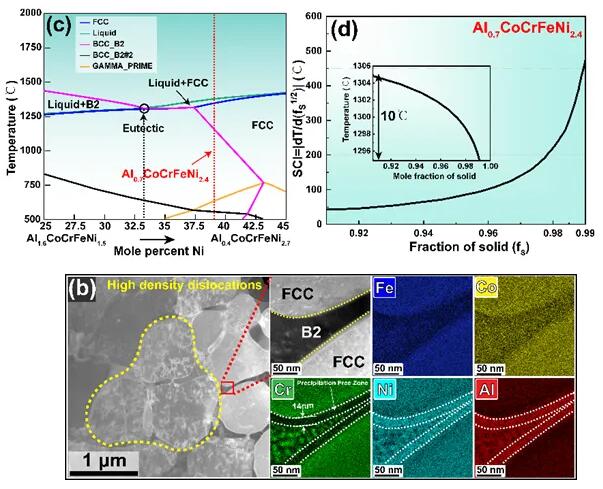

基于Thermo-Calc計算設計了Al0.7CoCrFeNi2.4過共晶、窄凝固間隔的新型高熵合金成分,并通過LPBF工藝成形。結合不同的時效處理,獲得了性能可調控的過共晶高熵合金,為開發具有相對穩定成分和可控微結構的增材制造高熵合金提供理論指導。

根據Thermo-Calc&Solidification Cracking Index設計了過共晶的Al0.7CoCrFeNi2.4,構筑了由網格狀B2相包圍FCC相的胞狀結構,極限抗拉強度(≥1200 MPa)和延性(≥20%)。

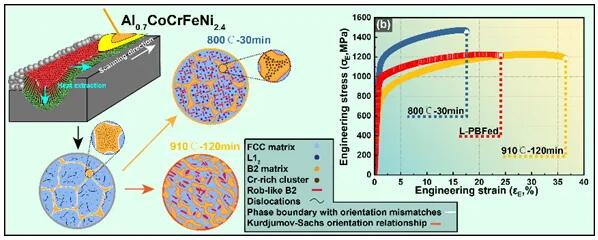

打印態合金在800℃下時效30分鐘,獲得了優異的極限抗拉強度(1450MPa)和斷后伸長率(15%)。球化B2相和FCC基體保持K-S取向關系。時效處理后,胞狀結構的消失,三重納米沉淀提供主要的強度增量:FCC基體中的L12納米沉淀和棒狀B2顆粒,以及B2相中富Cr球形納米顆粒,彌補了胞狀結構顯示和位錯回復導致的強度缺失。

在910°C下時效120分鐘后樣品的伸長率顯著增加(24%至36%),屈服強度依舊能保持在683MPa,回溶引起的基體純化是屈服強度下降的主要原因,時效處理后形成的模量相互匹配的雙相結構是斷后伸長率顯著增加的主要原因。

采用LPBF制備了無裂紋Al0.7CoCrFeNi2.4合金,其微觀結構穩定,成分相對可控。該方法利用增材制造快速凝固特性,并輔以后續的時效處理,實現對強度和延伸率的可控調整。這項工作為新型可打印高熵合金的設計和工藝優化提供了理論指導,本文報道的成分可以通過增材制造成形具有相對穩定的微觀結構和可調控力學性能。

來源

材料科學和技術l

中南大學/蘇州實驗室;JMST;L-PBFed三重顆粒強化高強Al0.7CoCrFeNi2.4過共晶高熵合金

引用本文

Zhaowen Geng, Chao Chen, Miao Song, Jinru Luo, Jiaxuan Chen, Ruidi Li, Kechao Zhou, High strength Al0.7CoCrFeNi2.4 hypereutectic high entropy alloy fabricated by laser powder bed fusion via triple-nanoprecipitation, J. Mater. Sci. Technol. 187 (2024) 141-155.

(責任編輯:admin)

微電熱成型 (μETF)技術制

微電熱成型 (μETF)技術制 Backflip推出用于3D掃描至

Backflip推出用于3D掃描至 潛力巨大,本田汽車正將3D

潛力巨大,本田汽車正將3D 最新Science子刊:生物3D

最新Science子刊:生物3D VERIGRAFT獲得120萬歐元Eu

VERIGRAFT獲得120萬歐元Eu 美國紐約大學《Biofabrica

美國紐約大學《Biofabrica 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強 《Science》:一

《Science》:一 國產大尺寸陶瓷3D

國產大尺寸陶瓷3D 南京工業大學:基

南京工業大學:基