南航頂刊:航空航天承力鋁合金構件材料-工藝-性能一體化激光增材制造

時間:2024-06-05 08:51 來源:兩機動力先行 作者:admin 閱讀:次

鋁合金常被用于航空航天承力部件,其高溫力學性能對于飛行器的飛行安全至關重要。基于粉末床的激光增材制造鋁合金已經在該領域實現了很多重要應用,因此,亟須建立LPBF成形鋁合金組織與高溫力學性能之間的映射關系,進一步探索合金組織-高溫性能一體化調控機理,對提升其在航空航天等領域的服役安全性和穩定性至關重要。

圍繞如何提升激光增材制造AlSi10Mg成形件的室溫/高溫力學性能,南京航空航天大學顧冬冬教授團隊與成都飛機工業(集團)有限責任公司,研究了成形方向對LPBF成形AlSi10Mg合金冶金缺陷、顯微組織、室溫/高溫力學性能、疲勞性能的影響規律,揭示了LPBF成形AlSi10Mg合金疲勞裂紋的擴展機理,為提升LPBF成形AlSi10Mg的綜合服役性能提供理論指導。相關研究在《中國激光》學術期刊刊登,并以封面文章發表。

封面呈現了激光粉末床熔融一體化成形鋁合金復雜構件及鋁合金標準疲勞試樣的過程。激光粉末床熔融技術為高性能復雜鋁合金構件的短周期、凈成形制造提供了新的技術途徑。

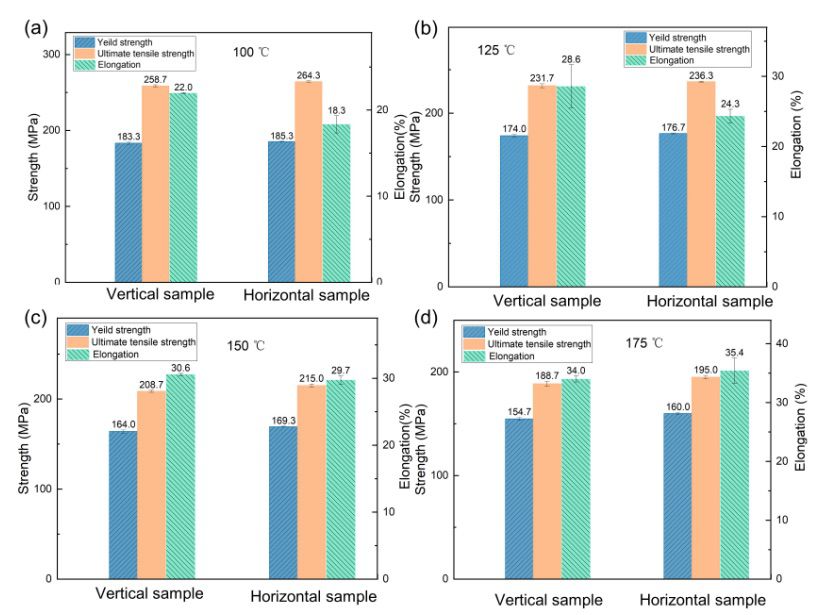

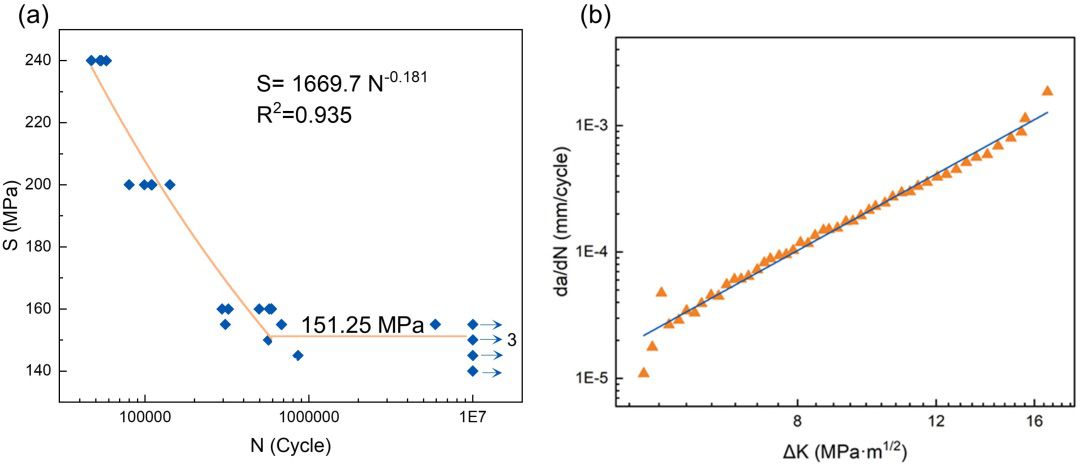

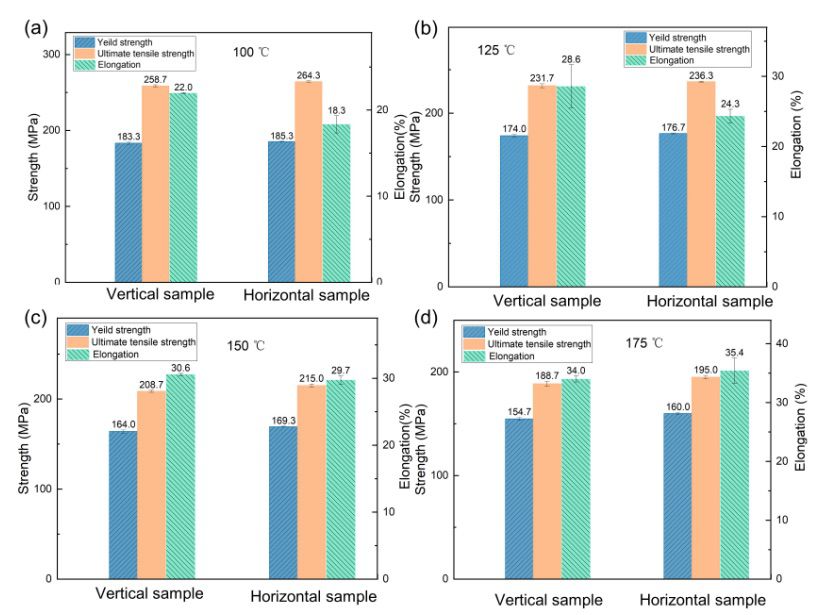

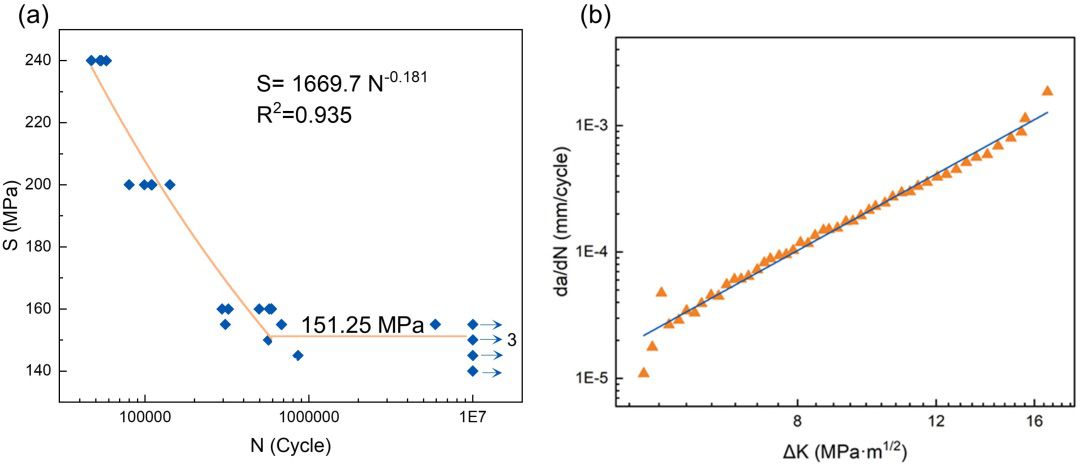

激光增材制造鋁合金構件室溫及高溫力學性能對于提升其在航空航天等領域的服役穩定性至關重要。本文研究了成形方式對激光粉末床熔融(LPBF) AlSi10Mg構件室溫壓縮性能、高溫拉伸性能、高周疲勞性能和室溫裂紋擴展速率等力學性能的影響規律。結果表明:水平方式成形試樣(拉伸、壓縮、疲勞等載荷平行于試樣鋪粉方向)具有更優的壓縮性能,表現出更優異的抗壓強度及屈服強度(分別為201.0 MPa與251.3 MPa);在高溫拉伸試驗中,不同成形方向試樣的抗拉強度及屈服強度隨著試驗溫度升高(從100 ℃升至175 ℃)均呈下降趨勢,而延伸率均逐漸升高,且水平方式成形試樣的拉伸性能均優于垂直方式成形試樣(載荷垂直于試樣鋪粉方向)。垂直方式成形AlSi10Mg合金試樣經歷107循環周次的中值疲勞強度為151.25 MPa,疲勞壽命約為2.1×105周次,疲勞裂紋擴展門檻值為0.981 MPa·m1/2。

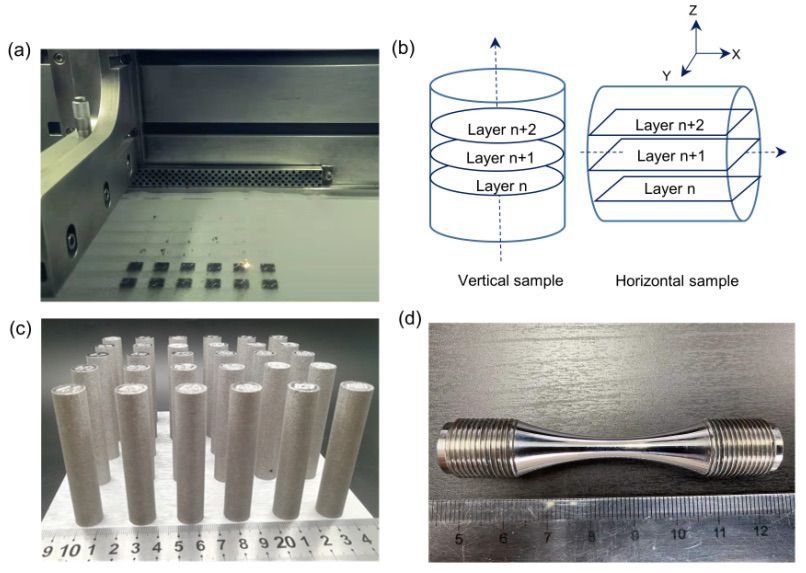

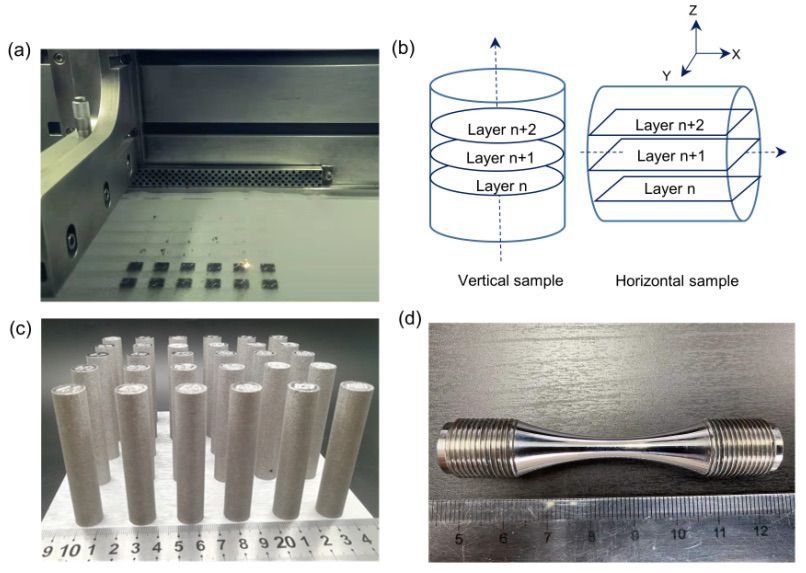

研究團隊通過激光粉末床熔融技術制備AlSi10Mg構件,研究了基于成形方向調控的鋁合金組織演變對室溫/高溫靜力學性能影響,探究了激光增材制造AlSi10Mg構件的疲勞等動力學性能,實現了鋁合金構件的材料—組織—性能一體化激光高性能制造。成形方向采用水平成形方式(拉伸、壓縮、疲勞等載荷平行于試樣鋪粉方向)和垂直成形方式(載荷垂直于試樣鋪粉方向)[圖1(b)]。LPBF成形AlSi10Mg疲勞試樣如圖1(c) 、(d)所示。

主要結論

1)垂直方式成形試樣的截面顯示了不同方向的熔池形態,熔池主要呈橢球形和半圓柱形,熔池寬度約為100μm水平方式成形試樣截面的顯微組織顯示,沿成形方向的熔池呈典型的魚鱗形態,熔池深度為30~80μm。不同方向成形柱狀試樣截面上的熔池邊界較為清晰,但顯微組織差異較大:垂直方式成形柱狀試樣的截面呈半圓柱形熔池形貌,而水平方式成形柱狀試樣的截面呈層狀結構。這歸因于LPBF工藝逐層累積、熔池逐層熔凝的特性。

2) 垂直方式成形試樣的壓縮強度低于水平方式成形試樣。在壓縮過程中,垂直方式成形試樣的裂紋擴展路徑比較簡單,而水平方式成形試樣的裂紋擴展路徑較為復雜,因而后者具有更高的壓縮強度。溫度和成形方向均會影響LPBF成形AlSi10Mg合金的拉伸性能:隨著溫度升高,所有試樣的強度都呈現遞減的趨勢,而延伸率則逐漸升高;水平方式成形試樣的強度均高于垂直方式成形試樣。由于LPBF鋁合金熔池邊界的粗晶特征,熔池與層間結合成為影響材料拉伸性能的最主要因素。在拉伸試驗過程中,拉伸載荷的方向與垂直試樣層間位置垂直,熔池邊界粗晶區的裂紋在應力影響下更易形核擴展;而水平方式成形試樣的拉伸載荷平行于層間位置,粗晶區對裂紋擴展的影響較小,故水平方式成形試樣具有更高的拉伸性能。

3) LPBF垂直方式成形AlSi10Mg合金試樣的疲勞強度為151.25MPa;經歷107次循環后,合金的疲勞強度有較大損失,強度下降原因是疲勞性能對孔洞等缺陷比較敏感。LPBF成形AlSi10Mg合金的疲勞壽命為2.1×105周次,疲勞裂紋擴展門檻值ΔKth為0.981MPa·m1/2。

總結

研究采用激光粉末床熔融高精度增材制造技術,探究了不同成形方向對AlSi10Mg合金室溫/高溫靜力學性能的影響,系統探究了激光增材制造AlSi10Mg構件疲勞性能,揭示了基于成形方向調控的鋁合金組織演變對力學性能影響機制,優化了激光粉末床熔融成形AlSi10Mg疲勞性能,實現了鋁合金材料—組織—性能一體化高性能制造,為激光增材制造鋁合金在航空航天等領域的應用提供了科學基礎和理論指導。

圍繞如何提升激光增材制造AlSi10Mg成形件的室溫/高溫力學性能,南京航空航天大學顧冬冬教授團隊與成都飛機工業(集團)有限責任公司,研究了成形方向對LPBF成形AlSi10Mg合金冶金缺陷、顯微組織、室溫/高溫力學性能、疲勞性能的影響規律,揭示了LPBF成形AlSi10Mg合金疲勞裂紋的擴展機理,為提升LPBF成形AlSi10Mg的綜合服役性能提供理論指導。相關研究在《中國激光》學術期刊刊登,并以封面文章發表。

封面呈現了激光粉末床熔融一體化成形鋁合金復雜構件及鋁合金標準疲勞試樣的過程。激光粉末床熔融技術為高性能復雜鋁合金構件的短周期、凈成形制造提供了新的技術途徑。

激光增材制造鋁合金構件室溫及高溫力學性能對于提升其在航空航天等領域的服役穩定性至關重要。本文研究了成形方式對激光粉末床熔融(LPBF) AlSi10Mg構件室溫壓縮性能、高溫拉伸性能、高周疲勞性能和室溫裂紋擴展速率等力學性能的影響規律。結果表明:水平方式成形試樣(拉伸、壓縮、疲勞等載荷平行于試樣鋪粉方向)具有更優的壓縮性能,表現出更優異的抗壓強度及屈服強度(分別為201.0 MPa與251.3 MPa);在高溫拉伸試驗中,不同成形方向試樣的抗拉強度及屈服強度隨著試驗溫度升高(從100 ℃升至175 ℃)均呈下降趨勢,而延伸率均逐漸升高,且水平方式成形試樣的拉伸性能均優于垂直方式成形試樣(載荷垂直于試樣鋪粉方向)。垂直方式成形AlSi10Mg合金試樣經歷107循環周次的中值疲勞強度為151.25 MPa,疲勞壽命約為2.1×105周次,疲勞裂紋擴展門檻值為0.981 MPa·m1/2。

研究團隊通過激光粉末床熔融技術制備AlSi10Mg構件,研究了基于成形方向調控的鋁合金組織演變對室溫/高溫靜力學性能影響,探究了激光增材制造AlSi10Mg構件的疲勞等動力學性能,實現了鋁合金構件的材料—組織—性能一體化激光高性能制造。成形方向采用水平成形方式(拉伸、壓縮、疲勞等載荷平行于試樣鋪粉方向)和垂直成形方式(載荷垂直于試樣鋪粉方向)[圖1(b)]。LPBF成形AlSi10Mg疲勞試樣如圖1(c) 、(d)所示。

圖1(a)LPBF成形過程;(b)垂直、平行與鋪粉方向的成形試樣示意圖;(c)LPBF成形AlSi10Mg柱狀試樣;(d)標準疲勞試樣

圖2 不同方向成形試樣高溫拉伸性能柱狀圖。(a)100 ℃;(b)125 ℃;(c)150 ℃;(d)175 ℃

圖3 垂直方式成形試樣疲勞性能。(a)光滑試樣的疲勞S-N曲線(R = 0.1、Nf = 107);(b)疲勞裂紋擴展速率da/dN隨應力強度因子范圍∆K關系曲線

主要結論

1)垂直方式成形試樣的截面顯示了不同方向的熔池形態,熔池主要呈橢球形和半圓柱形,熔池寬度約為100μm水平方式成形試樣截面的顯微組織顯示,沿成形方向的熔池呈典型的魚鱗形態,熔池深度為30~80μm。不同方向成形柱狀試樣截面上的熔池邊界較為清晰,但顯微組織差異較大:垂直方式成形柱狀試樣的截面呈半圓柱形熔池形貌,而水平方式成形柱狀試樣的截面呈層狀結構。這歸因于LPBF工藝逐層累積、熔池逐層熔凝的特性。

2) 垂直方式成形試樣的壓縮強度低于水平方式成形試樣。在壓縮過程中,垂直方式成形試樣的裂紋擴展路徑比較簡單,而水平方式成形試樣的裂紋擴展路徑較為復雜,因而后者具有更高的壓縮強度。溫度和成形方向均會影響LPBF成形AlSi10Mg合金的拉伸性能:隨著溫度升高,所有試樣的強度都呈現遞減的趨勢,而延伸率則逐漸升高;水平方式成形試樣的強度均高于垂直方式成形試樣。由于LPBF鋁合金熔池邊界的粗晶特征,熔池與層間結合成為影響材料拉伸性能的最主要因素。在拉伸試驗過程中,拉伸載荷的方向與垂直試樣層間位置垂直,熔池邊界粗晶區的裂紋在應力影響下更易形核擴展;而水平方式成形試樣的拉伸載荷平行于層間位置,粗晶區對裂紋擴展的影響較小,故水平方式成形試樣具有更高的拉伸性能。

3) LPBF垂直方式成形AlSi10Mg合金試樣的疲勞強度為151.25MPa;經歷107次循環后,合金的疲勞強度有較大損失,強度下降原因是疲勞性能對孔洞等缺陷比較敏感。LPBF成形AlSi10Mg合金的疲勞壽命為2.1×105周次,疲勞裂紋擴展門檻值ΔKth為0.981MPa·m1/2。

總結

研究采用激光粉末床熔融高精度增材制造技術,探究了不同成形方向對AlSi10Mg合金室溫/高溫靜力學性能的影響,系統探究了激光增材制造AlSi10Mg構件疲勞性能,揭示了基于成形方向調控的鋁合金組織演變對力學性能影響機制,優化了激光粉末床熔融成形AlSi10Mg疲勞性能,實現了鋁合金材料—組織—性能一體化高性能制造,為激光增材制造鋁合金在航空航天等領域的應用提供了科學基礎和理論指導。

(責任編輯:admin)

最新內容

熱點內容

微電熱成型 (μETF)技術制

微電熱成型 (μETF)技術制 Backflip推出用于3D掃描至

Backflip推出用于3D掃描至 潛力巨大,本田汽車正將3D

潛力巨大,本田汽車正將3D 最新Science子刊:生物3D

最新Science子刊:生物3D VERIGRAFT獲得120萬歐元Eu

VERIGRAFT獲得120萬歐元Eu 美國紐約大學《Biofabrica

美國紐約大學《Biofabrica 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強 《Science》:一

《Science》:一 國產大尺寸陶瓷3D

國產大尺寸陶瓷3D 南京工業大學:基

南京工業大學:基