鎂合金增材制造技術(shù)現(xiàn)狀及發(fā)展趨勢(shì)深度解析(2)

時(shí)間:2023-12-12 09:56 來源:上海交通大學(xué)輕合金精密成型國(guó)家 作者:admin 閱讀:次

增材制造鎂合金的組織及性能

(一)鎂合金SLM過程受到多種工藝參數(shù)和材料參數(shù)的影響,這些參數(shù)的變化會(huì)導(dǎo)致所制造構(gòu)件的化學(xué)成分、機(jī)械性能和幾何形狀發(fā)生明顯的變化。

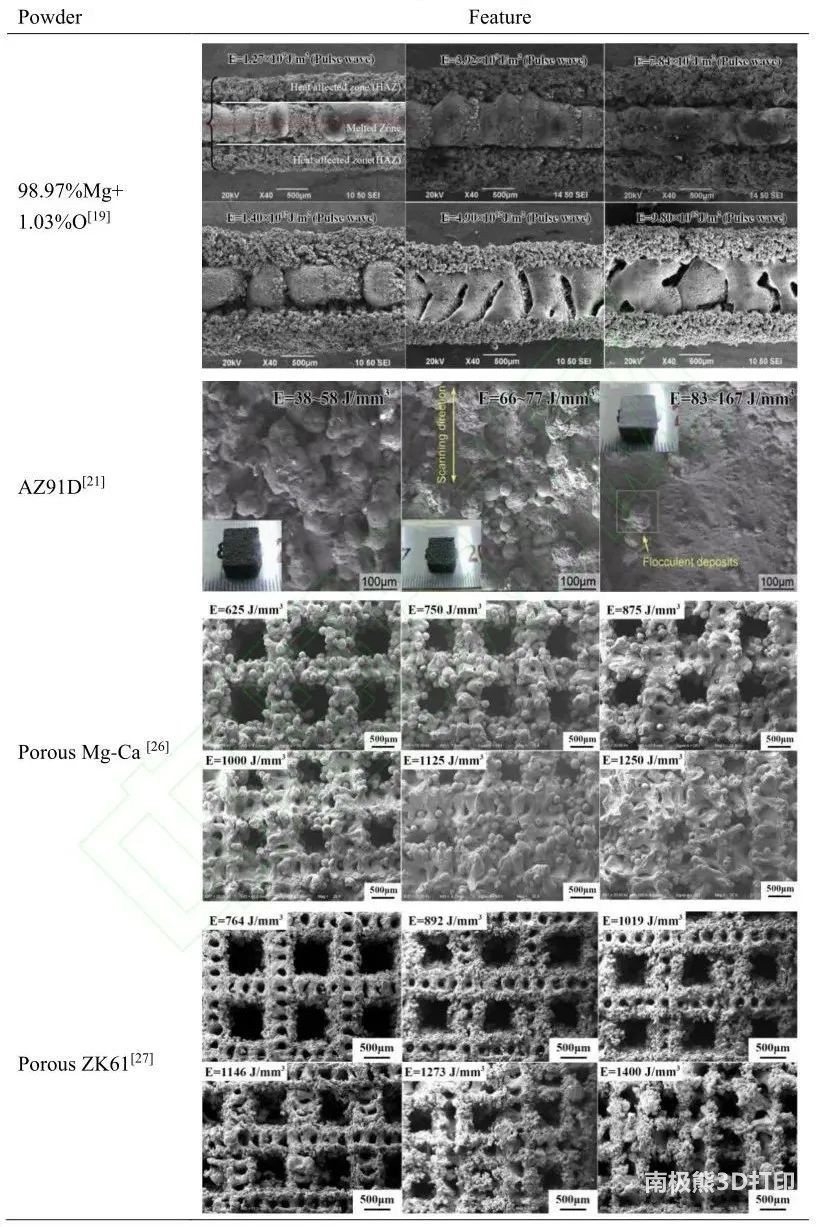

目前鎂合金 SLM研究工作主要集中于探究實(shí)驗(yàn)參數(shù)(粉末特征、激光功率密度、掃描速度、脈沖頻率等)對(duì)試樣成形的影響規(guī)律。因此,識(shí)別和關(guān)注重要參數(shù)是很重要的。研究表明激光功率和掃描速度是決定SLM制備鎂合金成形質(zhì)量的重要因素。采用低能量密度(如較小的激光功率和掃描速度)不能使鎂合金粉末完全熔化,形成粉末燒結(jié),造成高孔隙率和球化現(xiàn)象;隨著能量密度升高,試樣成形得到改善,但較高的能量密度則會(huì)使鎂合金燒損嚴(yán)重,劇烈蒸發(fā)。下表為采用SLM工藝進(jìn)行鎂合金增材制造的成形對(duì)比。

圖:不同材料鎂合金 SLM成形組織對(duì)比

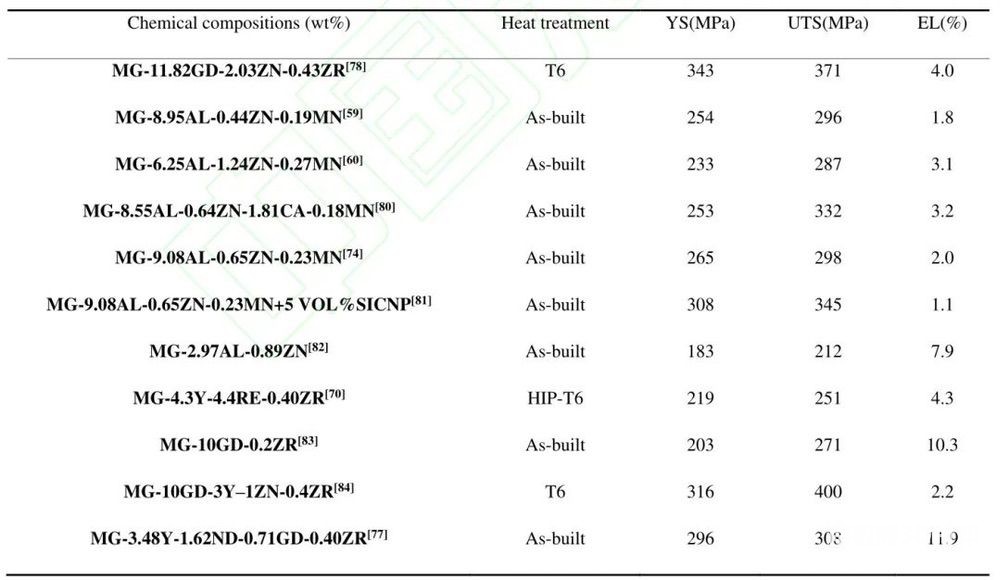

隨著鎂合金的使用范圍與服役環(huán)境日漸擴(kuò)大,鎂合金的缺點(diǎn)也逐漸暴露出來,目前最制約鎂合金廣泛使用的原因之一是其耐蝕性較低,在潮濕環(huán)境下無法長(zhǎng)期服役。鎂合金耐腐蝕性較差的一個(gè)重要原因在于合金中的雜質(zhì)與基體極易形成微電偶腐蝕。當(dāng)合金中雜質(zhì)含量降低小于0.05%時(shí),腐蝕速率將下降90%。而SLM工藝采用高純粉末成形,在原材料階段避免了雜質(zhì)的引入,因此對(duì)合金腐蝕性能的提升有助益。SLM過程中較高的冷卻速度,有利于合金組織細(xì)化,亦可以提高材料耐腐蝕性能。除此以外,熱處理(HIP等)或其他加工硬化的方式能夠進(jìn)一步提升SLM鎂合金的力學(xué)性能。下表總結(jié)了近年高強(qiáng)

SLM鎂合金的力學(xué)性能。

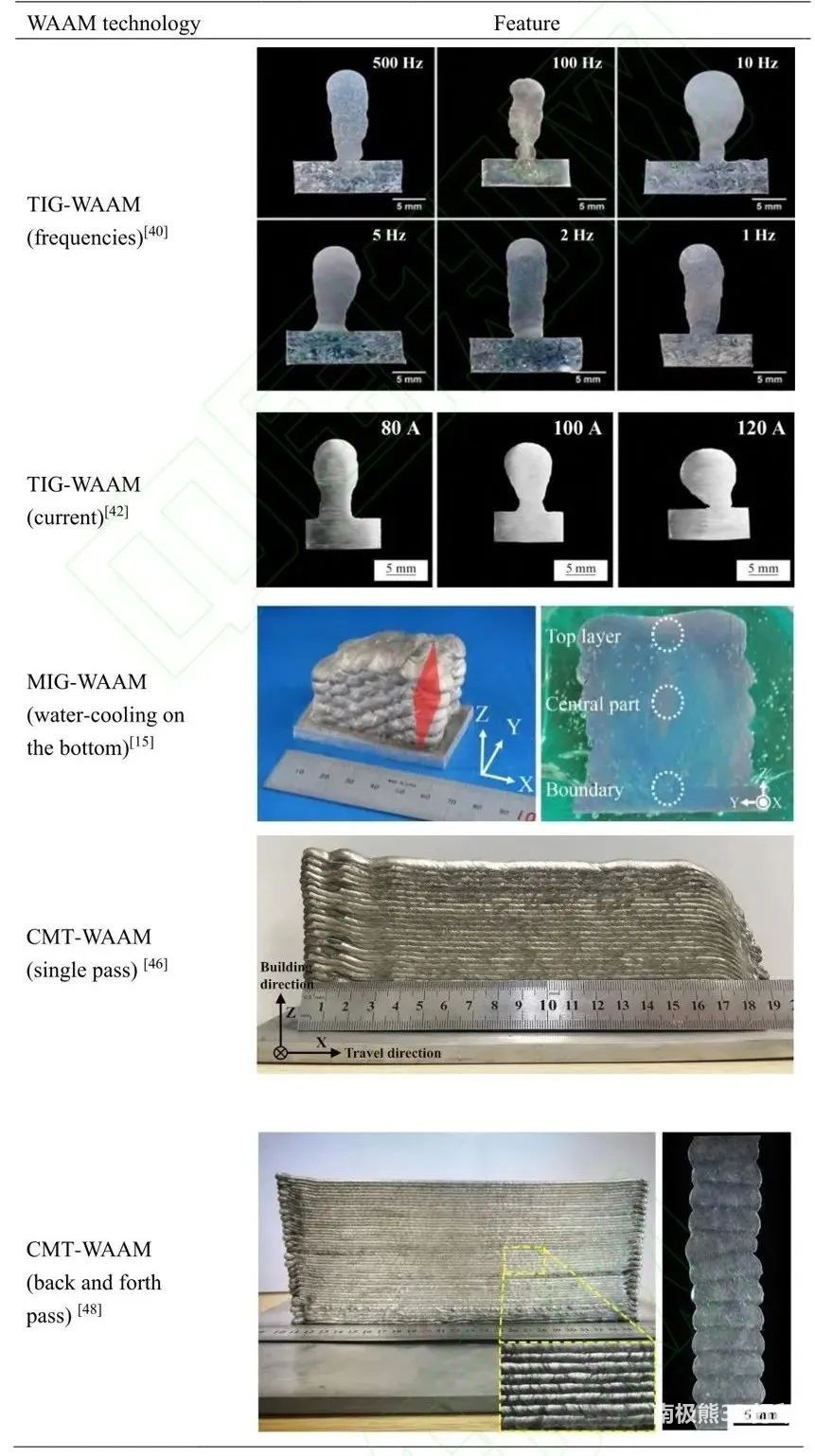

圖:部分高強(qiáng) SLM增材鎂合金室溫拉伸性能

不過在鎂合金SLM成形過程中,也容易產(chǎn)生氣孔,熱裂紋,未熔化孔隙等缺陷。氣孔形成主要是由于在高激光功率和低掃描速度下產(chǎn)生的小孔效應(yīng),形成較深的熔池,隨著熔池向前移動(dòng)和熔池凝固,蒸氣來不及析出,形成氣孔。可以使用較大的激光輸入能量,但不蒸發(fā)鎂合金,合理地降低熔融金屬的動(dòng)態(tài)粘度,保證熔融金屬的充分?jǐn)U散,減少粉體飛濺,從而改善層間的潤(rùn)濕性,減少構(gòu)件中的氣孔。鎂的沸點(diǎn)和熔點(diǎn)之間只有440℃,導(dǎo)致SLM過程中鎂合金的劇烈蒸發(fā),出現(xiàn)粉體飛濺,元素?zé)龘p等問題。鎂對(duì)氧的高親和力是鎂合金SLM的另一個(gè)主要問題,鎂合金的氧化可能會(huì)阻礙層間結(jié)合并導(dǎo)致球化。除了引入污染外,如果氧化層被激光束破壞,它會(huì)沿著鎂合金試樣的晶界積聚,導(dǎo)致微裂紋的產(chǎn)生。目前減少鎂合金SLM成形構(gòu)件中的缺陷最主要的方式是調(diào)整工藝參數(shù),其中激光功率和掃描速度是決定SLM制備的鎂合金成形質(zhì)量的重要因素,合適的工藝參數(shù)可以有效減少球化、元素?zé)龘p、氣孔等缺陷。(二)目前關(guān)于鎂合金WAAM的研究大多采用非熔化極惰性氣體鎢極保護(hù)焊(Tungsten Inert Gas Welding, TIG)和熔化極惰性氣體保護(hù)焊(Melt Inert-gas Welding, MIG),電弧熱輸入較大,在增材制造過程中易產(chǎn)生熱積累,隨著沉積層數(shù)增加,上層鎂合金流動(dòng)性增加,試樣普遍呈現(xiàn)出“上寬下窄”的成形特點(diǎn),下表為鎂合金采用WAAM不同工藝成形對(duì)比。

圖:鎂合金(AZ31)WAAM不同工藝成形組織對(duì)比

在鎂合金WAAM工藝中,氫在鎂合金中的溶解度隨溫度的降低而減小,由于鎂的低密度和WAAM過程的快速冷卻,氣體在凝固過程中無法快速向上移動(dòng)并從熔池中逸出而形成氣孔,類似現(xiàn)象在鋁合金WAAM中也觀察到。通過做好對(duì)焊絲的保存、焊前母材清理以及調(diào)整焊接參數(shù)可對(duì)熔池中的氣體逸出和溶入進(jìn)行控制,比如適當(dāng)提高焊接電流和焊接速度,使熔池中氣體的逸出條件優(yōu)于溶入條件,可減少氣孔的產(chǎn)生。(三)在FSAM過程中,材料發(fā)生塑性流動(dòng),試樣成形很難得到控制,一般通過改變攪拌頭的轉(zhuǎn)速和焊接速度來控制熱輸入改善試樣宏觀成形。

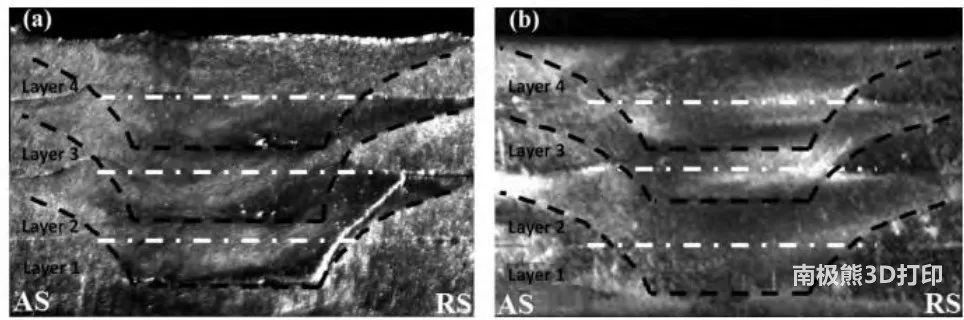

攪拌頭轉(zhuǎn)速越高,產(chǎn)生的熱量越大,導(dǎo)致冷卻過程中的熱應(yīng)力越大,而攪拌頭轉(zhuǎn)速越低,產(chǎn)生的摩擦熱不足以使材料發(fā)生流動(dòng)。焊接速度過高或過低都會(huì)造成試樣中產(chǎn)生缺陷。因此,成形良好的鎂合金FSAM試樣需要合適的攪拌頭轉(zhuǎn)速和焊接速度。

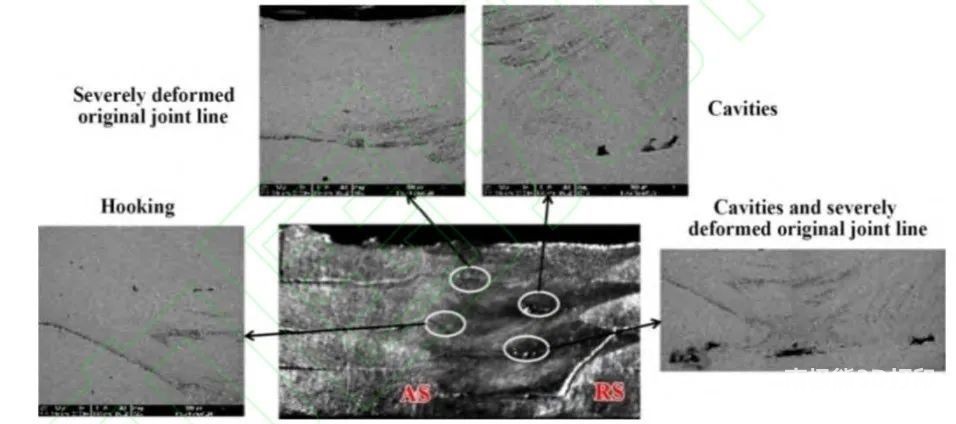

圖:WE43鎂合金 FSAW工藝成形組織

孔隙、帶狀組織和鉤狀缺陷等問題常出現(xiàn)于鎂合金FSAM成形構(gòu)件中。當(dāng)增材制造過程中熱輸入不夠時(shí),會(huì)造成熔敷金屬的塑性變形不充分,材料流動(dòng)性差,試樣內(nèi)部出現(xiàn)未完全閉合的現(xiàn)象,形成孔隙;當(dāng)熱輸入過大時(shí),會(huì)造成攪拌頭前進(jìn)側(cè)的材料膨脹溢出,回填不充分,形成孔隙;當(dāng)采用不帶螺紋的柱狀或者錐狀攪拌頭時(shí),也會(huì)造成材料塑性變形不充分,形成孔隙。鉤狀缺陷和帶狀組織往往在較高的熱輸入時(shí)產(chǎn)生,且鉤狀缺陷彎曲的方向跟攪拌頭周圍的材料移動(dòng)的方向相一致。下圖為在較高轉(zhuǎn)速下鎂合金FSAM試樣縱切面不同區(qū)域的成形缺陷。可通過合理控制焊接速度、攪拌頭旋轉(zhuǎn)速度來調(diào)整焊接熱輸入,或者選擇合適的攪拌頭幾何形狀等手段來避免缺陷的產(chǎn)生。

圖:鎂合金FSAM試樣中的缺陷(攪拌頭轉(zhuǎn)速為 1400 rpm、焊接速度為 102 mm/min)

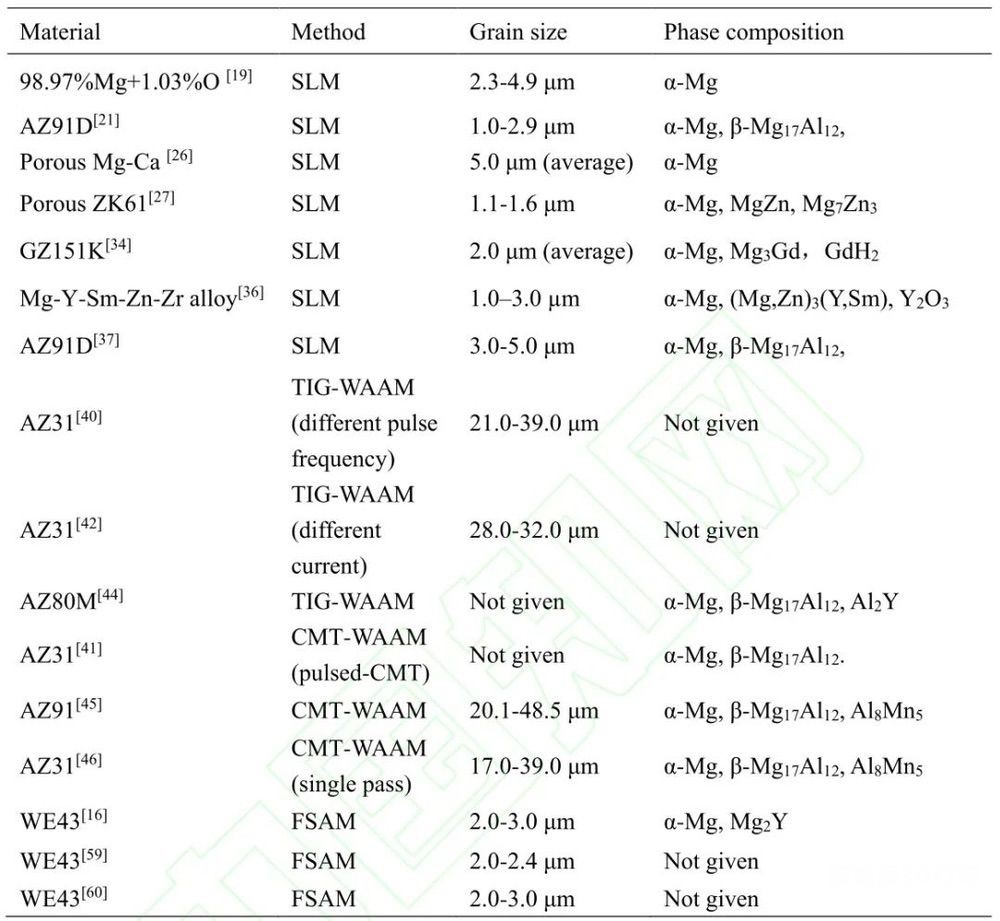

如上所述,微觀組織直接影響著試樣的性能,不同制造工藝的微觀組織存在較大的差異,下表為鎂合金增材制造不同工藝成形試樣的微觀組織(晶粒尺寸、相組成)對(duì)比。由下表可以發(fā)現(xiàn),由于鎂合金種類比較多,其成分相差較大,在增材制造后相組成各有不同。此外,鎂合金SLM與FSAW相較于WAAM晶粒細(xì)小,這主要是得益于激光快速冷卻以及攪拌摩擦中的動(dòng)態(tài)再結(jié)晶,而 WAAM由于熱積累嚴(yán)重而導(dǎo)致晶粒粗大。

圖:鎂合金增材制造不同工藝成形試樣微觀組織對(duì)比

增材制造鎂合金面臨的問題與展望

近年來隨著國(guó)內(nèi)外學(xué)者們的努力,鎂合金在增材制造方面取得了一些成果,相較于傳統(tǒng)成形技術(shù),其優(yōu)勢(shì)表現(xiàn)得非常突出,前景十分廣闊。但是在研究過程中也暴露出了很多問題,這些問題制約著鎂合金增材制造工藝的進(jìn)一步應(yīng)用與發(fā)展:

(1)基礎(chǔ)研究理論匱乏,由于缺乏鎂合金打印過程中的相關(guān)熱源能量輸入的調(diào)控模型,尤其是對(duì)SLM成形過程中過熱熔體在高能量激光輸入下反沖壓形成的飛濺難以進(jìn)行模擬,以及對(duì)快冷過程中微觀組織演化的模擬研究與理論分析。對(duì)增材制造過程中殘余應(yīng)力以及加工缺陷的研究也多使用低成本且工藝更為成熟的鋼、鋁合金或鈦合金作為研究樣本,對(duì)鎂合金體系關(guān)注較少,導(dǎo)致現(xiàn)有研究難以在鎂合金增材制造的多功能集成優(yōu)化設(shè)計(jì)原理和方法上實(shí)現(xiàn)突破;

(2)受制于安全因素的影響,鎂合金增材制造經(jīng)驗(yàn)依然相對(duì)匱乏,樣件內(nèi)部經(jīng)常存在一定的缺陷,如熱裂紋、氣孔等,目前僅能在成型后通過熱等靜壓的方式部分消除缺陷。鎂合金是熱敏材料,增材制造過程中材料往往存在強(qiáng)烈的物理、化學(xué)變化以及復(fù)雜的物理冶金過程,同時(shí)伴隨著復(fù)雜的形變過程,以上過程影響因素眾多,涉及材料、結(jié)構(gòu)設(shè)計(jì)、工藝過程、后處理等諸多因素,這也使得合金增材制造過程的工藝—組織—性能關(guān)系往往難以準(zhǔn)確把握,導(dǎo)致增材制造鎂合金的性能無法充分發(fā)揮。此外,由于鎂合金活潑,增材過程中易飛濺,易開裂的性質(zhì),需要針對(duì)鎂合金開發(fā)專門的 SLM機(jī)器設(shè)備;

(3)目前尚無適用于增材制造的專用鎂合金原材料(絲材和粉材),現(xiàn)有產(chǎn)品多為現(xiàn)有的商用鑄造牌號(hào)鎂合金,無法充分利用增材制造工藝的高溫快冷特性,設(shè)計(jì)和開發(fā)適合增材制造加工的其他鎂合金成分體系尤為重要;

(4)對(duì)增材制造鎂基復(fù)合材料或鎂基成分梯度合金的關(guān)注度不足。由于增材制造工藝上的特殊性,可以通過不同的鋪粉倉或送絲器生產(chǎn)加工出成分梯度的零件或復(fù)合材料,這一設(shè)想已經(jīng)在鎳合金、鈦合金、高熵合金、鐵-鋁合金均嘗試成功。增材制造鎂基復(fù)合材料與鎂基梯度材料的成功開發(fā)必將更大程度上發(fā)揮鎂合金的減重優(yōu)勢(shì),拓寬鎂合金的應(yīng)用場(chǎng)景。

隨著鎂合金增材制造技術(shù)逐漸成熟,其革新作用也正日益凸顯,增材制造技術(shù)能夠有效地輔助和加速提升我國(guó)在鎂合金制造與研發(fā)方面的水平,對(duì)于我國(guó)這樣一個(gè)鎂合金資源大國(guó)來說,這將是提升我國(guó)鎂科技的關(guān)鍵機(jī)遇,只有在技術(shù)上處于先進(jìn)水平,才能把我國(guó)的鎂資源優(yōu)勢(shì)發(fā)揮出來,在國(guó)際行業(yè)競(jìng)爭(zhēng)上占得先機(jī),加快向工業(yè)強(qiáng)國(guó)轉(zhuǎn)變。

(責(zé)任編輯:admin)

最新內(nèi)容

- ·微電熱成型 (μETF)技術(shù)制備3D微結(jié)構(gòu),

- ·Backflip推出用于3D掃描至STL文件轉(zhuǎn)換

- ·潛力巨大,本田汽車正將3D打印技術(shù)融入

- ·最新Science子刊:生物3D打印新突破!

- ·VERIGRAFT獲得120萬歐元Eurostars資助

- ·美國(guó)紐約大學(xué)《Biofabrication》:雙交

- ·美西北大學(xué)與費(fèi)米實(shí)驗(yàn)室3D打印技術(shù),解

- ·3D打印顛覆制冷工藝,50℃溫差背后的界

- ·《AFM》:3D打印PVA雙重網(wǎng)絡(luò)離子導(dǎo)電復(fù)

- ·K-Tig通過IPO籌集1000萬美元資金,將收

推薦內(nèi)容

熱點(diǎn)內(nèi)容

- ·雙光子聚合—高精密制造領(lǐng)域的“新星”

- ·3D打印晶格結(jié)構(gòu)設(shè)計(jì)終極指南:部件輕量

- ·綜述:金屬微滴噴射3D打印技術(shù)

- ·連續(xù)界面光刻技術(shù)最新突破!Carbon利用

- ·渦輪葉片高能束增材再制造修復(fù)技術(shù):理

- ·3D打印機(jī)技術(shù)大比拼:FDM、SLA、CLIP、

- ·國(guó)產(chǎn)大尺寸陶瓷3D打印機(jī)和高性能陶瓷成

- ·最具雕刻藝術(shù)的3D打印技術(shù),顛覆你認(rèn)知

- ·德國(guó)“分光束”雙光子3D打印技術(shù),速度

- ·最新技術(shù):碳纖維3D打印,第一部分

微電熱成型 (μETF)技術(shù)制

微電熱成型 (μETF)技術(shù)制 Backflip推出用于3D掃描至

Backflip推出用于3D掃描至 潛力巨大,本田汽車正將3D

潛力巨大,本田汽車正將3D 最新Science子刊:生物3D

最新Science子刊:生物3D VERIGRAFT獲得120萬歐元Eu

VERIGRAFT獲得120萬歐元Eu 美國(guó)紐約大學(xué)《Biofabrica

美國(guó)紐約大學(xué)《Biofabrica 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學(xué):抗拉強(qiáng)

清華大學(xué):抗拉強(qiáng) 《Science》:一

《Science》:一 國(guó)產(chǎn)大尺寸陶瓷3D

國(guó)產(chǎn)大尺寸陶瓷3D 南京工業(yè)大學(xué):基

南京工業(yè)大學(xué):基