面向汽車應用的金屬零件直接增材制造

時間:2023-12-08 15:52 來源:高能束加工技術及應用 作者:admin 閱讀:次

Nanzhu Zhao等人在Journal of Manufacturing Systems期刊上發表名為Direct additive

manufacturing of metal parts for automotive applications的文章。

增材制造為汽車行業提供了巨大機會,通過整合零件、定制材料屬性、實現多功能組件和簡化制造工藝來減輕車輛重量和提高車輛性能。然而直接制造汽車零部件的增材制造研究有限,部分原因是汽車的體積龐大。該研究探索了使用增材制造結合創成式設計方法直接制造金屬車輛部件的潛力,通過簡化制造和裝配工藝達到預期的零件強度和安全性能。結果表明金屬粉末的成本是限制增材制造在汽車行業廣泛應用的主要因素。

全文概述

主要結論

該研究探索了使用增材制造技術直接制造車輛金屬部件的潛力,特別是結合生成設計的粘結劑噴射方法在汽車領域的應用。金屬粉末的高成本仍然是金屬增材制造在大批量汽車制造應用中更廣泛采用的限制因素。未來的研究將包括降低粉末成本和其他3D打印工藝的評估,包括選擇性激光熔化和直接能量沉積,以實現高性價比的金屬增材制造,用于最終使用的汽車零部件批量生產。

論文鏈接:

https://doi.org/10.1016/j.jmsy.2023.04.008

增材制造為汽車行業提供了巨大機會,通過整合零件、定制材料屬性、實現多功能組件和簡化制造工藝來減輕車輛重量和提高車輛性能。然而直接制造汽車零部件的增材制造研究有限,部分原因是汽車的體積龐大。該研究探索了使用增材制造結合創成式設計方法直接制造金屬車輛部件的潛力,通過簡化制造和裝配工藝達到預期的零件強度和安全性能。結果表明金屬粉末的成本是限制增材制造在汽車行業廣泛應用的主要因素。

全文概述

增材制造廣泛應用在汽車行業中,為汽車制造的新時代提供了縮短周轉時間、減少材料浪費、提高能源效率和簡化供應鏈的方法。與創成式設計相結合,增材制造可以使汽車工程通過使用計算機模型和算法將傳統的設計-審查-精煉-迭代循環整合為單一過程,以實現設計目標和約束條件。增材制造大致可分為以下幾類:材料擠出、粉床熔融、粘結劑噴射、片材層壓、真空光聚合和定向能量沉積,這些技術各有優勢和局限性。增材制造可以給汽車動力工業帶來新的改進,允許在短時間內制造更輕和更復雜的產品,然而金屬增材制造在汽車行業的應用主要集中在工裝、原型制造而不是最終使用的零部件,采用增材制造技術大規模生產汽車零部件仍然具有挑戰性。該研究探索了使用粘結劑噴射方法直接制造汽車金屬構件的潛力,通過該方法和創成式設計,在大幅減重的同時簡化了制造和裝配工藝,提高了零件強度和安全性能,并基于兩種主流的增材制造系統進行了成本分析,揭示了金屬粉末成本是限制增材制造在汽車行業廣泛應用的主要因素之一。

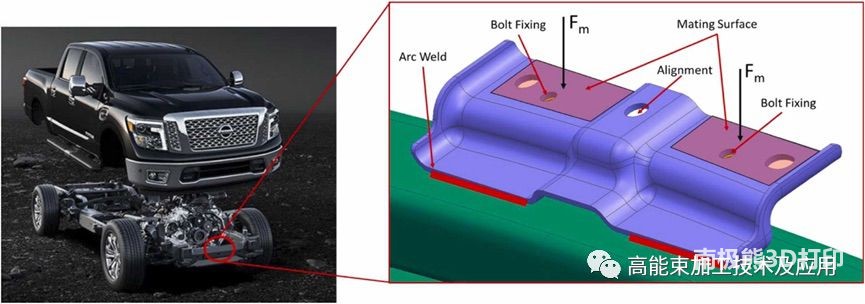

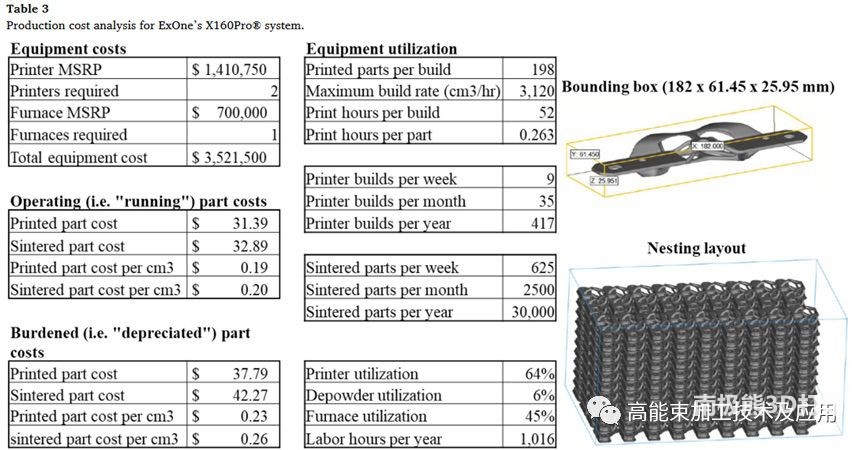

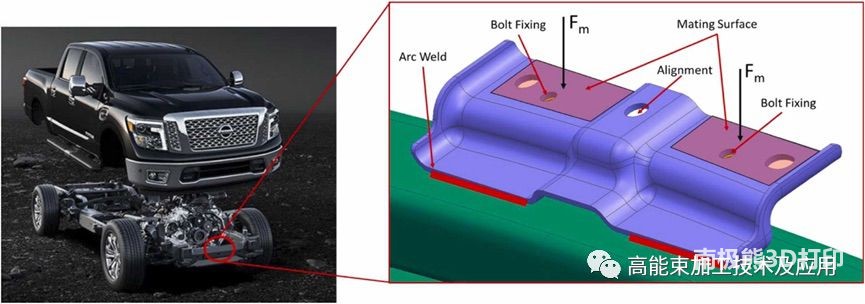

圖1. 智能巡航控制雷達傳感器安裝支架的基線設計及加載條件

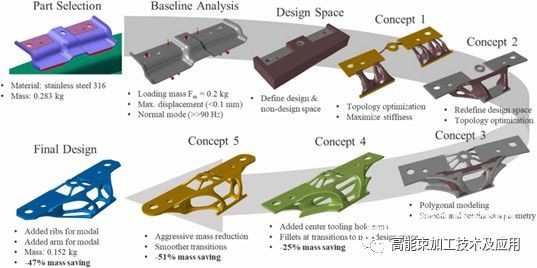

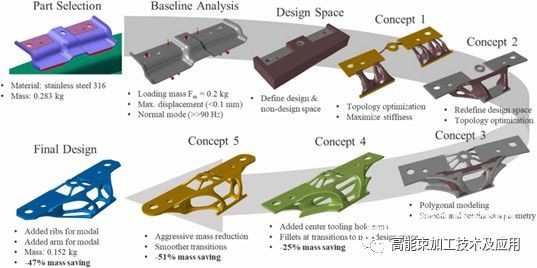

圖2. 拓撲優化工作流程

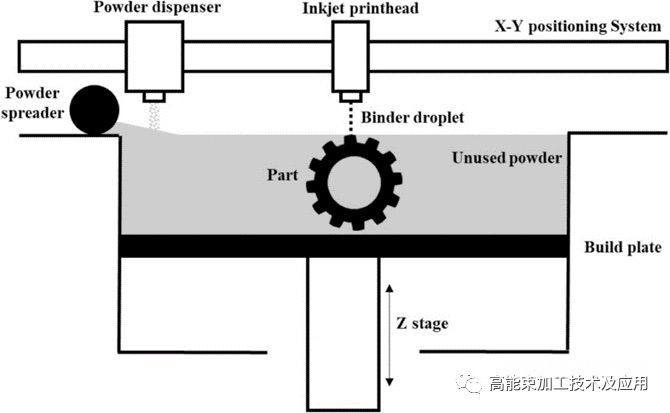

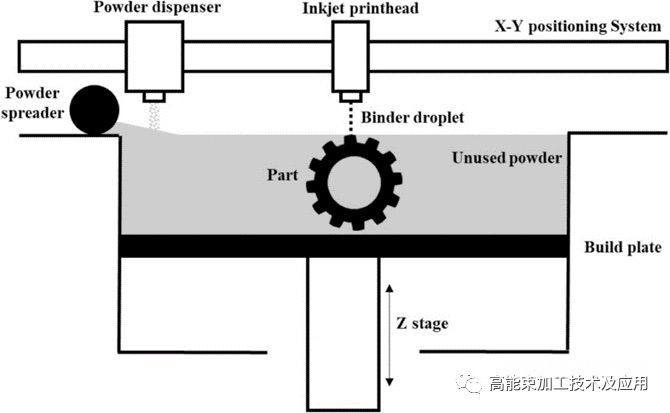

圖3. 粘結劑噴射過程示意圖

圖4. 采用粘結劑噴射增材制造ICC雷達安裝支架的上下視圖

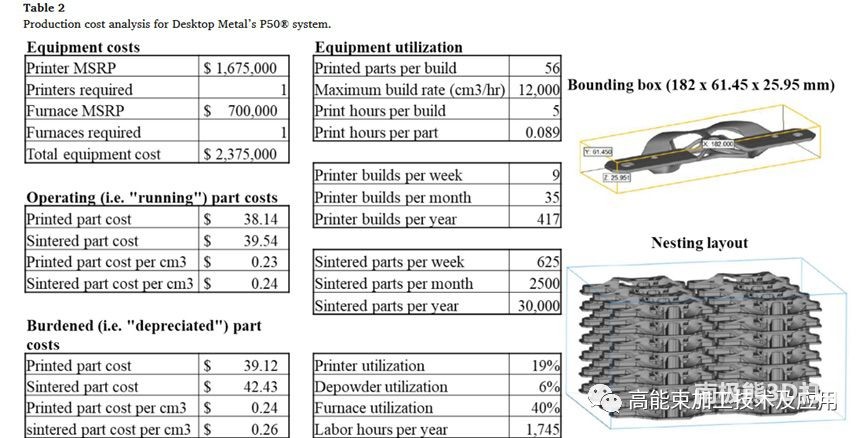

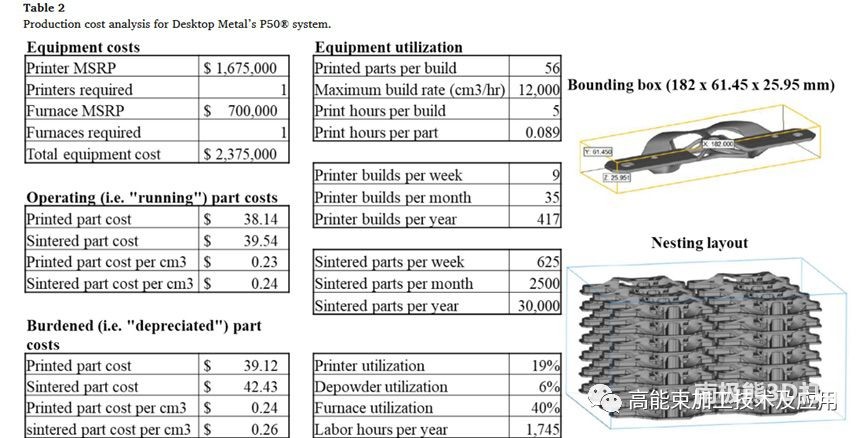

圖5. Desktop Metal P50 &系統生產成本分析

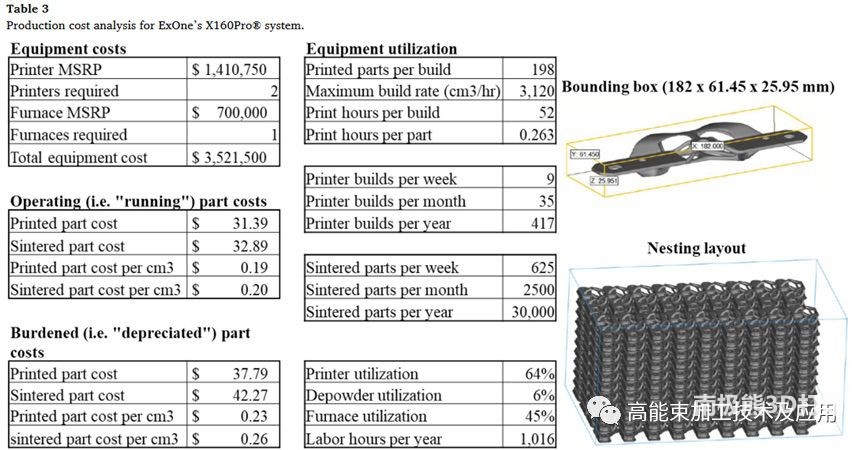

圖6. ExOne公司X160Pro &系統的生產成本分析

主要結論

該研究探索了使用增材制造技術直接制造車輛金屬部件的潛力,特別是結合生成設計的粘結劑噴射方法在汽車領域的應用。金屬粉末的高成本仍然是金屬增材制造在大批量汽車制造應用中更廣泛采用的限制因素。未來的研究將包括降低粉末成本和其他3D打印工藝的評估,包括選擇性激光熔化和直接能量沉積,以實現高性價比的金屬增材制造,用于最終使用的汽車零部件批量生產。

論文鏈接:

https://doi.org/10.1016/j.jmsy.2023.04.008

(責任編輯:admin)

最新內容

熱點內容

微電熱成型 (μETF)技術制

微電熱成型 (μETF)技術制 Backflip推出用于3D掃描至

Backflip推出用于3D掃描至 潛力巨大,本田汽車正將3D

潛力巨大,本田汽車正將3D 最新Science子刊:生物3D

最新Science子刊:生物3D VERIGRAFT獲得120萬歐元Eu

VERIGRAFT獲得120萬歐元Eu 美國紐約大學《Biofabrica

美國紐約大學《Biofabrica 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強 《Science》:一

《Science》:一 國產大尺寸陶瓷3D

國產大尺寸陶瓷3D 南京工業大學:基

南京工業大學:基