e-NABLE 3D打印義肢 改變千萬人的生活

“我為20多人做過功能各異的義肢。當我第一次接到電話,他向我表示感謝,說3D打印的義肢很好地幫助了他的時候,我非常激動。你能相信嗎?我甚至哭了出來。”在歐特克美國大師匯期間,JustineC.Diamond在向《第一財經日報》記者重述這段經歷時,她的聲音依然哽咽。

Justine是全球在線非營利性社區組織e-NABLE的6000名志愿者之一。e-NABLE致力于利用3D打印技術為世界各地的殘疾人士制作定制化假肢。2015年,他們得到了歐特克基金會的幫助,后者以免費贈送用于機械設計的3DCAD軟件方式來支持他們的努力和活動。

3D打印的便捷性無疑正在重新構建制造業對普通人生活的意義,正如歐特克CEOCarlBass在今年的歐特克大師匯上提到,“重新構建問題常常是進行真正創新的關鍵”。

醫療或成“殺手級應用”方向

以e-NABLE為例,盡管成立至今不到兩年,每年至少為有需要的人士提供了700到1000個義肢。

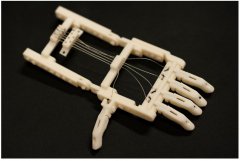

記者親身試戴義肢時發現,3D打印出來的手通過松緊帶固定在手臂上,比較輕便,只要手腕可以有30度左右的活動空間就可以使用義肢完成抓取的基本動作。不過,這對使用者的腕力有著一定要求。

在Justine看來,人們以前在設計義肢時只注重了功能性,而忽視了外觀,現在我們做的事情做好時也注重外觀,真的把它做成一個手的形狀。“現如今我們會問這些孩子,“你想要什么顏色?””

“我認識的一個孩子告訴我他因殘肢經常被其他同學取笑,同學都說"不要用你的手碰我"。但是自從有了一個紅色和黑色的3D打印義肢之后,他成為了學校里最酷的孩子,這讓他重新找回了自信。”Justin說。

僅在歐特克大師匯開幕的前兩天,參觀的志愿者就安裝了50個義肢。負責協助的歐特克工作人員John說,參與e-NABLE的志愿者有些人使用Blender或者SolidWorks進行,但更多的人使用的還是歐特克軟件,比如Inventor和Fusion360,甚至說小朋友也可以自己完成對義肢的設計。“每一次捐贈義肢,我們都讓孩子開心地笑了,家長感動地哭了。”John說。

義肢帶來的不僅僅是使用者生活上的便利,還體現了生產制造上的變革。打印義肢的零部件通常需要24小時,完成組裝則只需要2到3小時。更重要的是,3D打印大大降低了義肢的生產成本——制造義肢所需要的塑料、繩子和螺絲釘的價格共計25美元。

這也大大縮減了產品工藝改進的反饋時間。在最初的設計中,一旦有一個手指停止了工作,那么其他的手指也不能再動,這就造成了在拿杯子的時候只有拇指和食指發力,而在后期改進時,設計師們借鑒了17世紀駕駛馬車的韁繩設計,讓其他手指還可以后續發力,在拿物品時更加穩定。

而這僅僅是3D打印在醫療上的一個小小應用。

“3D打印和制造的結合越來越緊密,主要還是因為它的定制化特色。”歐特克工作人員Jessie在介紹一個可以替代骨盆活動關節部分的鈦模型時說。這個類似“人體軟骨”的模型像兩個扣著的小碗,上面留有一些洞口,這樣的構造會讓人體的肌肉和骨骼自我修復時默認這是一塊脆弱的骨頭,會更好地保護它,并可以在其內部生長。

“每一個受傷個體都是與眾不同的,我覺得3D打印在醫療上的應用絕對是"殺手級別"的,因為每個患者的傷處都具有獨特性,這是定制化的基礎。鈦是不會引起人體排異反應的金屬,也可以應用在3D打印上,這在傳統工業產品制造上難以實現。”Jessie說。

工業制造更加靈活

在歐特克美術館里,還有很多通過3D打印制造的其他應用,比如與藝術結合的珠寶、弓箭、器皿。但更為實用的當數首次亮相、由空中客車公司應用歐特克軟件制造的世界上最大的座艙部件——機艙座位區和廚房的分隔墻。

“創成式設計、增材制造和新材料的發展已經在改變著制造業的進程,創新型的公司如歐特克正在展現這種可能。”歐特克CTOJeffKowalski說,“這不僅僅是一個有趣的假設性試驗,還是一個我們完全可以期待在飛機上很快實現普及的功能性元件。”

根據他的介紹,空中客車公司提出了他們的要求:先由工程師輸入了一系列限制條件,再由計算機的自定義算法生成若干模型,然后經過人工篩選和比較并使用3D打印技術生產,實現了較以往的產品重量減少了45%,這意味著飛行時一年可減少46.5噸二氧化碳的排放。

“很多工程師表示難以置信為什么會有異形設計,這是他們此前沒有想到的。新的設計不僅節約材料,同時也滿足相應的壓力需求。”Jessie說。

一些業內人士告訴記者,3D打印在國外已經發展20多年,而在我國是近兩年才有所發展,目前行業內還是處于一窩蜂制造設備階段,離真正完成設備、原料、設計軟件、服務供應等上下游的完整產業鏈閉環還有很長的距離。

“如果沒有發展與3D打印技術相匹配的新材料,一旦國外采取一些限制措施,那么我國的3D打印技術與產業化發展的規劃可能面臨‘無米之炊’的情況。”北京航空航天大學教授、中國科學院院士關橋表示,“改變耗材制造依賴進口新材料的局面,時不我待。”

在上市公司中,涉及金屬類等高難度3D打印材料生產的目前僅有包括銀邦股份、安泰科技等不多的公司,而這些公司也均僅處于研發階段,尚未能大規模向市場供應產品。

(責任編輯:admin)

大西洋大學開發用于食道癌

大西洋大學開發用于食道癌 Ashley Furniture在制造過

Ashley Furniture在制造過 看美國研究人員如何繼續改

看美國研究人員如何繼續改 ITAMCO和普渡大學合作為美

ITAMCO和普渡大學合作為美 漢高收購美國一3D打印公司

漢高收購美國一3D打印公司 加拿大衛生部發布醫療設備

加拿大衛生部發布醫療設備