推動3D打印向“零廢棄制造”邁進,浙江大學實現了全回收效率

第一作者:Bo Yang

通訊作者:Tao Xie、Ning Zheng

通訊單位:浙江大學

論文doi:10.1126/science.ads3880

塑料廢棄物的閉環回收是解決全球塑料污染問題的關鍵策略之一。傳統方法依賴將聚合物完全解聚為單體以重新合成塑料,但這一過程限制了分子設計的靈活性,難以兼顧高機械性能與可回收性。光固化3D打印作為主流制造技術,通常使用不可逆的碳-碳鍵交聯網絡,導致材料難以回收。近年來,動態共價鍵(如酯鍵、氨酯鍵)的引入雖能實現部分化學回收,但需要額外添加單體或試劑,導致回收效率低下(<100%)。此外,現有可回收光敏樹脂(如硫辛酸體系)的機械性能調節范圍有限,難以滿足多樣化應用需求。

針對上述挑戰,本研究提出了一種基于動態解離光化學的創新策略。通過設計二硫縮醛鍵的動態解離網絡,光固化后的聚合物可在溫和條件下部分解離為光反應性低聚物,無需添加新單體即可循環3D打印。該技術突破了傳統動態鍵的局限性,首次實現了全回收效率(100%)與模塊化網絡設計的結合,可制備彈性體、剛性玻璃態聚合物及半晶態聚合物,兼具高機械韌性和環境友好性。

本文亮點

1.動態解離光化學:利用二硫縮醛鍵的可逆光聚合與熱解離,實現聚合物網絡與低聚物之間的高效循環轉化,無需添加新單體,回收效率達100%。

2.模塊化網絡設計:通過調整交聯劑比例及硫醇單體類型,靈活調控材料性能,獲得模量跨度達140 MPa、斷裂伸長率超1200%的高性能聚合物。

3.可持續制造應用:循環3D打印技術顯著降低樹脂消耗與廢棄物排放,在牙科模具、金屬鑄造等領域展現出環保與經濟雙重優勢。

圖文解析

要點:

1、分子原理(圖1A):通過光引發劑(PAG)催化硫醇與醛基的點擊反應形成二硫縮醛鍵,構建動態解離網絡。解聚時,加熱促使二硫縮醛鍵部分斷裂,生成含光反應性硫醇和醛基的低聚物,經中和后可直接用于再打印。

2、模塊化設計(圖1B):網絡主鏈的分子模塊(如柔性鏈段、剛性鏈段)可自由調整,賦予材料彈性、結晶性或剛性特性。例如,引入聚己內酯二硫醇可制備半晶態聚合物,熔融溫度45°C,模量41 MPa。

3、硫醇-醛光化學(圖1C):基于生物基香蘭素的硫醇-醛反應,兼具快速光聚合(20秒凝膠化)與可控熱解離(80°C下4.5小時解離31%)。香蘭素的分子內氫鍵穩定儲存性能,而其對位羥基通過共振效應促進解離動力學。

要點:

1、光聚合動力學(圖2B-C):核磁共振(H-NMR)監測顯示,紫外光(365 nm)觸發硫醇與醛基反應,130秒內轉化率達92%。體系中生成的水對反應平衡影響可忽略(水解平衡常數3.09×10⁻⁵)。

2、熱解離特性(圖2D-E):酸性條件下加熱解離二硫縮醛鍵,4.5小時達平衡(31%解離),活化能55.3 kJ/mol。中和反應終止解離,防止逆向重組,確保低聚物穩定性。

3、取代基效應(圖2F):對比不同芳香醛發現,香蘭素的甲氧基與羥基協同作用最佳,平衡了儲存穩定性(72小時無反應)與解離效率(31%),優于其他電子供體或吸電子取代基。

要點:

1、光固化性能(圖3B-C):傅里葉紅外光譜(FTIR)顯示,20秒UV曝光后醛基轉化率93%,滿足凝膠化要求(理論閾值86%)。流變測試(圖3D)表明80°C下材料呈現粘流態,25°C恢復為凝膠態,證實熱可逆性。

2、力學性能調控(圖3G-H):通過調節四硫醇交聯劑比例(DT-X系列),玻璃化轉變溫度(Tg)從10°C升至56°C,模量從1.4 MPa增至141 MPa,斷裂伸長率保持682%。

3、結晶聚合物(圖3I):使用聚己內酯二硫醇制備的半晶態聚合物展現41 MPa模量及1250%伸長率,熔融溫度45°C,拓寬了材料應用場景。

要點:

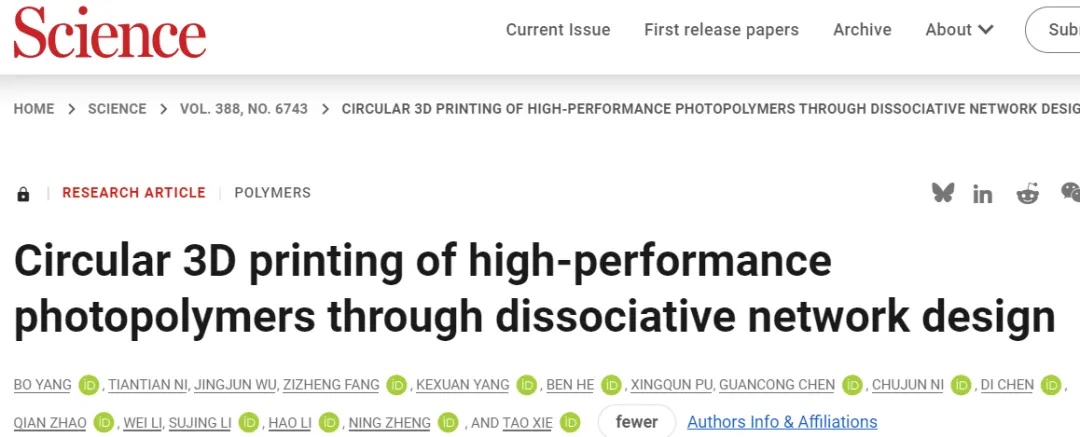

1、循環過程(圖4A):打印件經解離、中和后直接再打印,凝膠滲透色譜(GPC)與H-NMR(圖4B-C)證實低聚物分子量及官能團穩定性,5次循環后機械性能(模量、斷裂伸長率)無顯著變化。

2、性能對比(圖4E):相比文獻報道的可回收光敏樹脂,本研究材料的機械韌性(斷裂能>10 MJ/m³)與回收效率(100%)均領先,解決了“高回收”與“高性能”的矛盾。

3、應用案例(圖4F-H):3D打印的牙科模具與金屬鑄造犧牲模可多次循環使用,生命周期評估(圖4I)顯示,三次循環后碳排放降低70%,15項環境指標全面優于傳統非回收體系。

總結與展望

本研究通過創新的動態解離光化學,成功實現了高性能光敏聚合物的循環3D打印。其核心突破在于:

動態二硫縮醛鍵設計:結合快速光聚合與可控熱解離,首次達到100%回收效率,且無需添加新單體;

模塊化網絡調控:通過調整交聯劑與主鏈結構,制備出彈性體、剛性聚合物及半晶態材料,模量跨度達兩個數量級,滿足多樣化工業需求;

可持續制造潛力:循環打印技術顯著降低樹脂消耗與廢棄物,在牙科、鑄造等領域的應用驗證了其經濟與環境雙重效益。

未來,該策略可擴展至其他動態化學體系(如動態酰腙鍵),進一步豐富材料種類。此外,結合綠色溶劑(如2-甲基四氫呋喃)與無溶劑打印工藝,有望推動3D打印向“零廢棄制造”邁進。這一成果不僅為塑料閉環回收提供了新范式,也為高性能可回收材料的開發開辟了道路。

(責任編輯:admin)

神經外科新技術:3D打印在

神經外科新技術:3D打印在 航空航天高性能金屬材料構

航空航天高性能金屬材料構 3D生物打印賦能類器官發展

3D生物打印賦能類器官發展 編織共晶片層結構促使增材

編織共晶片層結構促使增材 Lumas Polymers從捷普Jabi

Lumas Polymers從捷普Jabi 選區激光熔化增材

選區激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產

從實驗室走向生產 3D打印在口腔修復

3D打印在口腔修復