HRL實驗室開發出新型陶瓷3D打印技術可制造飛船

陶瓷結實、輕便并且比許多金屬更耐熱,是制造飛機或火箭零件的理想材料。日前,著名研究機構HRL實驗室開發的一種新型3D打印技術,使它們能夠克服傳統陶瓷加工的限制,創造堅固、無瑕的陶瓷制品。例如,航天飛機上的隔熱磚就是由陶瓷制成的。

陶瓷3D打印機可以建造太空飛船

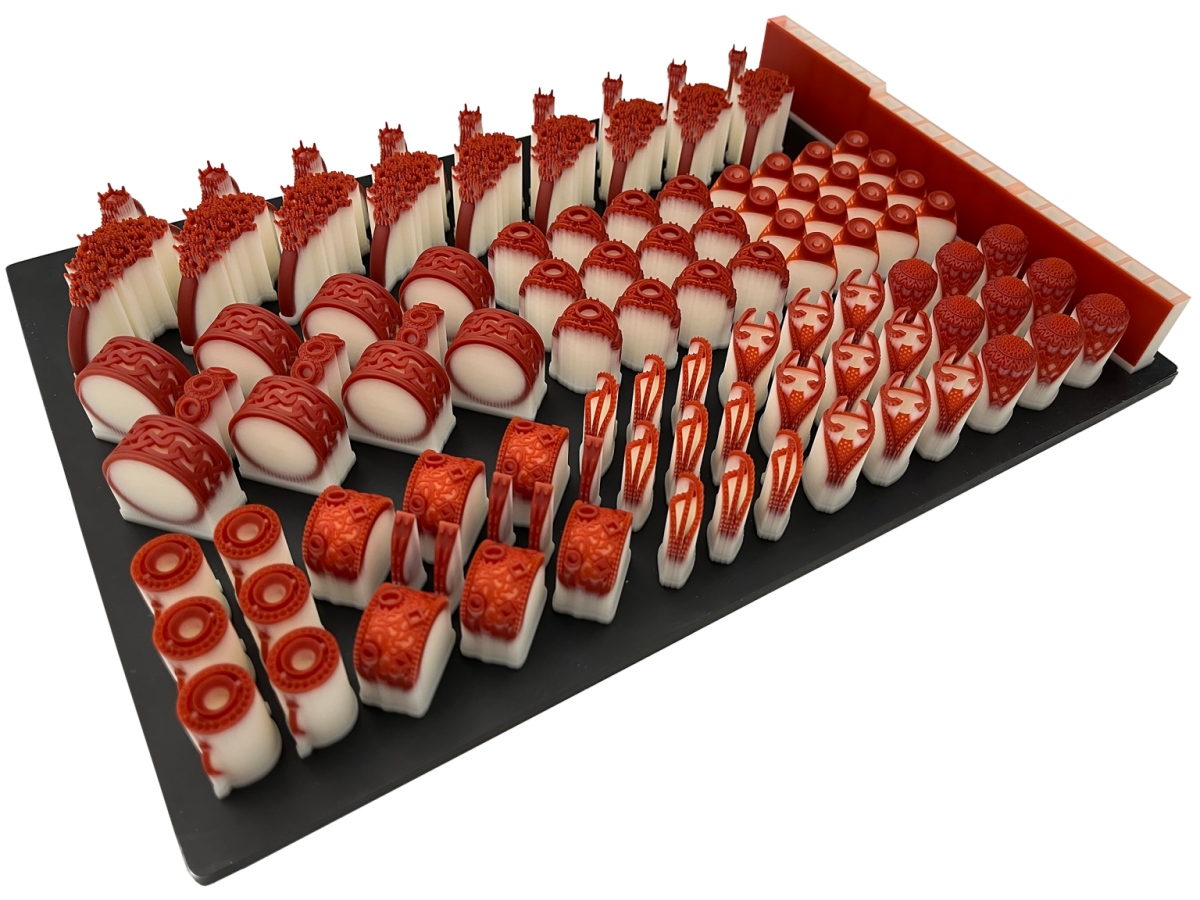

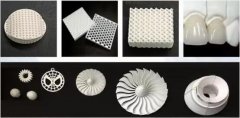

研究人員說,他們的技術將使任何人都能3D打印幾乎不會破裂的陶瓷,這些3D打印陶瓷可以被制作成復雜、彎曲或多孔的形狀。陶瓷的主要優點之一是它們在高溫下具有高度的穩定性,此外還具有優良的環境耐性和強度。

研究人員一直在尋找方法來3D打印陶瓷,主要障礙之一是陶瓷顆粒的屬性,因為這些陶瓷顆粒在加熱時不會結合在一起。因此,已經開發出的少數3D打印技術生產陶瓷的速度緩慢,并且生產出的物品也容易破裂。

HRL的高級化學工程師Zak Eckel和高級化學博士Chaoyin Zhou采用硅氧基聚合物改進了這些工藝,在聚合時限制紫外光使得增材物品不需要UV固化步驟。該發明基本上是一種樹脂配方,幾乎可以被3D打印成任何形狀和尺寸的零件。

“我們團隊克服陶瓷工藝的固有挑戰,開發出一種在各類行業有無數用途的新材料,”HRL Sensors和Materials Laboratory的資深科學家Tobias Schaedler博士解釋說。“所得到的材料可以承受超過1700°C的高溫,并且表現出高于類似材料十倍的強度。”

當聚合物被打印后,該零件被加熱到高溫燃燒掉氧原子,從而形成一個高度致密和堅固的碳化硅產品,它可以承受超過1700°C的高溫,并表現出高于類似材料十倍的強度。

“從噴氣發動機和超音速飛行器的大型構件,到微機電系統和電子器件包裝中的復雜零件,通過該工藝都可以制作,”Schaedler解釋說。HRL 和 DARPA所資助的該研究的進一步技術信息,包含在本月Science的報告中,351卷第6268頁58-62行。

“與金屬和聚合物相比,陶瓷極高的熔點增加了增材制造的挑戰。由于陶瓷不容易被鑄造或加工,3D打印在幾何可塑性方面是一個大飛躍。我們報告的有機單體,在光固化3D打印機上或通過圖案化的掩模進行紫外光固化,形成了有復雜形狀和蜂窩結構的3D聚合物結構。

(責任編輯:admin)

速度超過每小時30厘米,Te

速度超過每小時30厘米,Te Roland推出兩款新型陶瓷3D

Roland推出兩款新型陶瓷3D 黑格Reflex RS發布,或將

黑格Reflex RS發布,或將 精度提升、效率提高,3D S

精度提升、效率提高,3D S 光固化陶瓷3D打印機,快速

光固化陶瓷3D打印機,快速 匯總:市場上的12種頂級陶

匯總:市場上的12種頂級陶 3DCeram推出專為

3DCeram推出專為 盤點來自世界各地

盤點來自世界各地 XJET 推出用于陶

XJET 推出用于陶 AIM3D 的顆粒擠出

AIM3D 的顆粒擠出 Lithoz推出入門級

Lithoz推出入門級