通過激光粉末床熔合技術實現多材料界面結合強度的增強

導讀:隨著汽車行業對降低能耗的需求日益增長,汽車輕量化已成為關鍵趨勢。鋁合金以低密度特性成為實現輕量化的重要材料,但單一材料難以滿足汽車零部件的多樣化需求。因此,結合鋼鐵和鋁合金的多材料的3D打印零部件,展現了在汽車領域的巨大應用潛力。

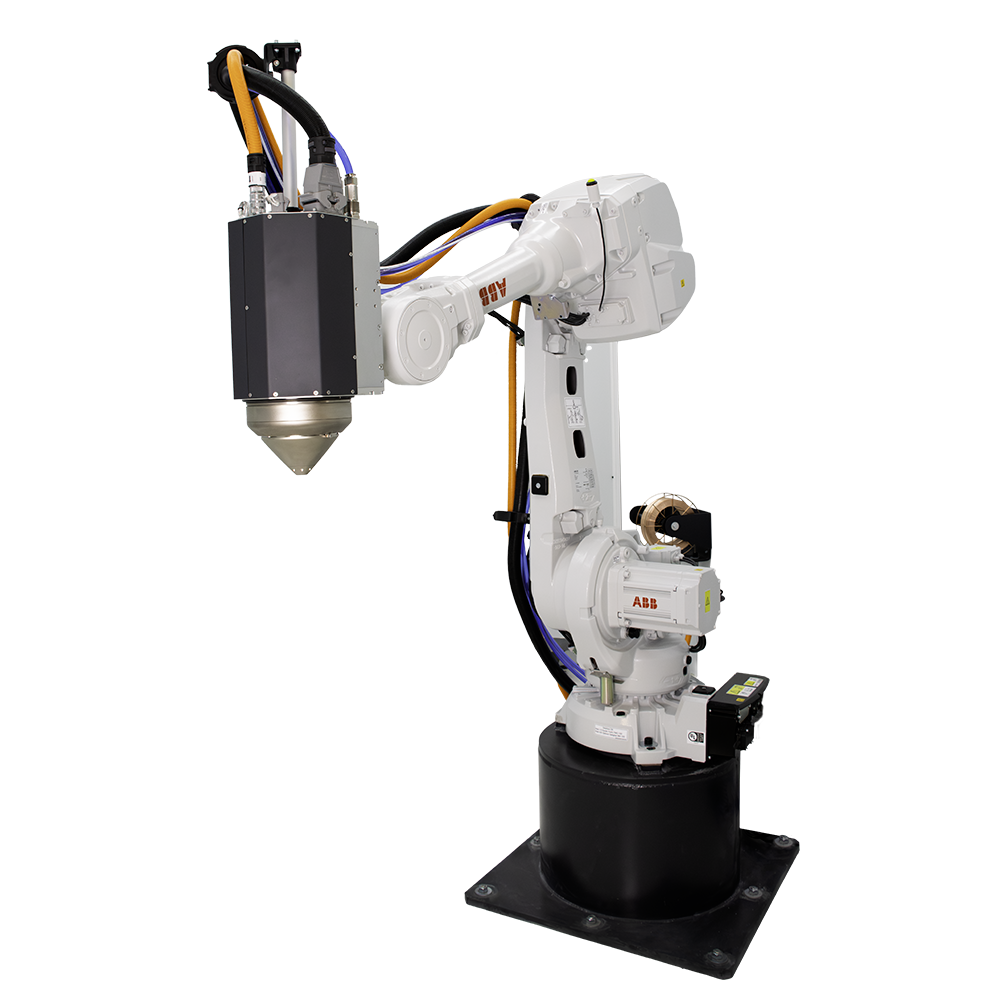

2024年12月18日,日本東北大學(Tohoku University)材料研究中心與新興產業創造孵化中心的研究團隊,已在多材料3D打印技術領域取得新的進展。通過激光粉末床熔合(LPBF)技術制造輕質且耐用汽車零件,為汽車制造業帶來了新的可能性。

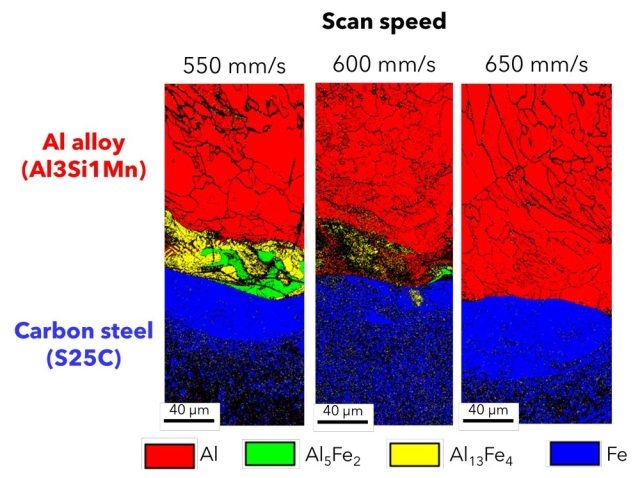

多材料3D打印技術憑借其在制造過程中的獨特靈活性,已成為增材制造領域備受關注的焦點。然而,該技術在實際應用中面臨挑戰,尤其是當涉及到不同金屬材料組合時,例如鋼和鋁。這些金屬界面容易形成脆性金屬間化合物,導致材料雖然變得更輕,但強度卻有所下降。

輕質高強度鋼鋁合金的多材料3D打印技術

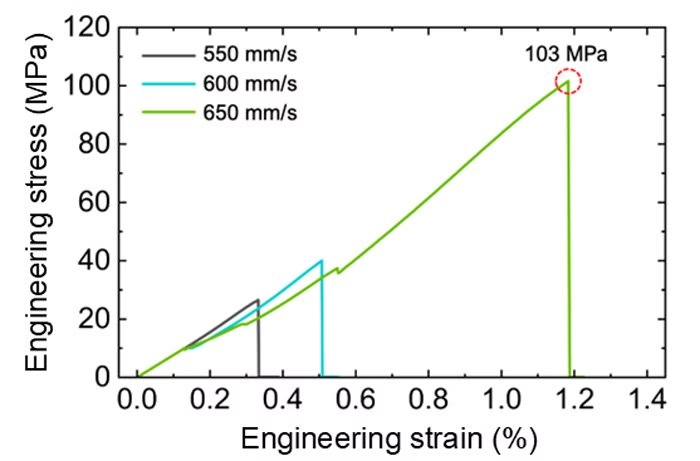

這項研究的目的是生產一種重量輕但不影響強度的鋼鋁合金。為此,研究團隊采用了激光粉末床熔合(LPBF)技術,并發現通過提高激光掃描速度,可以顯著減少脆性金屬間化合物(例如Al5Fe2和Al13Fe4)的形成。研究者提出,高速掃描引發的非平衡凝固過程有助于最小化溶質分配,從而降低材料弱點的產生。結果,最終產品展現出優異的結合界面強度。

東北大學特聘助理教授Seungkyun Yim強調:“簡單地將兩種金屬并置并不能保證它們能夠自發地結合。我們必須深入理解原位合金化的過程。”

依托于這一發現,研究團隊成功制造出了他們認為是世界上首個采用定制幾何形狀的全尺寸汽車多材料部件——懸架塔的原型。該研究小組計劃將這些研究成果擴展至其它需要解決類似金屬粘合問題的材料組合,以實現更廣泛的應用。

這項研究不僅為多材料3D打印技術的應用開辟了新的道路,也為汽車制造業的輕量化和性能提升提供了新的解決方案。隨著多材料3D打印技術的不斷進步,預計未來將有更多高性能、輕質化的零件被應用到汽車及其它工業領域。

(責任編輯:admin)

下一篇:Sintavia推出首臺采用nLIGHT光束整形技術多激光工業3D打印機,打印層厚可達150µm

Sintavia推出首臺采用nLIG

Sintavia推出首臺采用nLIG 出貨超過5000臺激光器,寶

出貨超過5000臺激光器,寶 BigRep推出新型高性能大幅

BigRep推出新型高性能大幅 Nano Dimension推出微型數

Nano Dimension推出微型數 Meltio在Formnext 2024展

Meltio在Formnext 2024展 配備4個1kW激光器

配備4個1kW激光器 大尺寸、批量制造

大尺寸、批量制造 In-Vision推出新

In-Vision推出新 激光大戰:Additi

激光大戰:Additi 更高性價比,盈普

更高性價比,盈普 NANOSCRIBE推出種

NANOSCRIBE推出種