中國增材制造技術現狀及發展趨勢深度研究

時間:2021-09-12 09:53 來源:新材料產業 作者:admin 閱讀:次

增材制造

增材制造(“3D打印”)技術是近年來發展起來的新型制造技術。與傳統“減材”制造過程截然相反,增材制造以三維數字模型為基礎,將材料通過分層制造、逐層疊加的方式制造三維實體,是集先進制造、智能制造、綠色制造、新材料、精密控制等技術于一體的新技術。增材制造技術從原理上突破了復雜異型構件的技術瓶頸,實現材料微觀組織與宏觀結構的可控成形,從根本上改變了傳統“制造引導設計、制造性優先設計、經驗設計”的設計理念,真正意義上實現了“設計引導制造、功能性優先設計、拓撲優化設計”轉變,為全產業技術創新、軍民深度融合、新興產業、國防事業的興起與發展開辟了巨大空間。

通過近幾年來國內增材制造產業發展所取得的成效,本文系統梳理了全國各地增材制造產業發展現狀,分析了其發展過程中遇見的瓶頸問題,并探討了中國增材制造產業未來的發展趨勢。

一、中國增材制造產業發展現狀概況

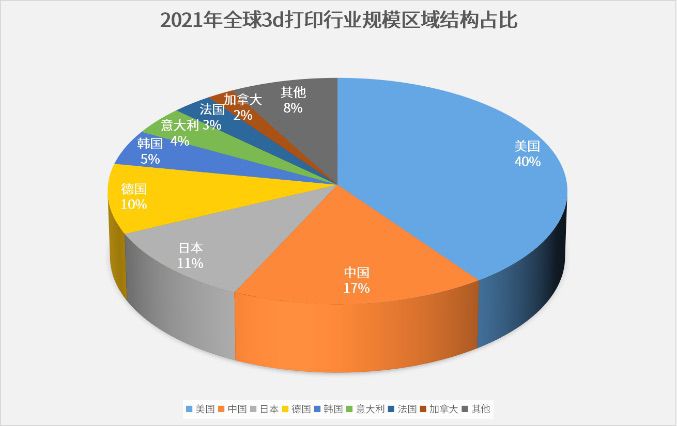

經過近三十多年的科技攻關,中國增材制造產業已初具規模。據增材制造權威機構Wohlers Report統計報道,截至2016年底我國增材制造市場規模逾越80億元,而2011年國內增材制造市場規模僅為10億元。根據美國國際數據集團(IDG)預測,中國未來增材制造產業規模將維持至少22.3%年復增長率,到2020年中國增材制造產業規模可突破220億元。

1.發展增材制造產業的重要性

(1)增材制造是助推“中國制造2025”的不二選擇

2015年初,我國3部委聯合發布《國家增材制造產業發展推進計劃(2015-2016年)》,明確將以鈦合金、高溫合金等為代表的增材制造專用粉末,以及以激光選區熔化(SLM)、激光選區燒結(SLS)、激光熔融沉積(FDM)等為代表的增材制造專用設備列入重點培育對象,以增材制造新技術搶占新一輪技術變革,加速推動傳統制造產業發展;《中國制造2025》明確將增材制造列入發展智能制造裝備和產品、推進制造過程智能化、加快關鍵技術和裝備研發的重點領域;《工業強基工程實施指南(2016-2020年)》、國家“十三五”規劃發展將增材制造產業列為重點發展對象。毫無疑問,增材制造的發展已經上升至國家戰略發展層面,成為助推中國制造2025的利器之一。

(2)增材制造是推動產業轉型升級的現實需求

增材制造是產品創新的利器,而傳統制造業生產能力過剩,產品開發能力嚴重不足,是產業發展的瓶頸。以航空維修產業為例,國內要求老舊件恢復快、無需恢復生產線;新件可維修,無需整體重新加工;材料相容性好,維修后達到新件性能要求;可實現多品種、少批量、零星、快速制造。以武器裝備為例,陸軍裝備部要求型號研制周期由10年縮短至3年,走向快速制造、快速驗證、加快進度的發展道路。增材制造技術可滿足零部件快速制造和修復的重大需求,適應現代戰爭“四快”:快速響應、快速制造、快速修復、快速恢復戰斗力的新要求,將增材制造技術迅速在各個領域進行推廣與應用,廣泛滲入航空航天、燃氣輪機、無人機、武器裝備、生物醫療、汽車制造、文化教育等領域,將有效帶動上中下全鏈條產業的興起與發展,并進一步形成導入增材制造技術的戰略新興產業集群,成為經濟發展新的增長點。

(3)增材制造是實現創新驅動發展的重要支撐

增材制造適合應用于復雜結構、個性化、多樣化產品的快速制造,可根據應用需求,采用最優化的設計方案來實現最佳的產品功能與經濟價值,使設計擺脫傳統技術“可制造性”的約束,給創新設計釋放巨大的空間,為產品設計和制造帶來顛覆性進步。

(4)增材制造是構建全新制造模式的可靠平臺

增材制造帶來集散制造的嶄新模式,可通過網絡平臺,實現隨時隨地生產、個性化訂單、創客設計,乃至資金的集成規劃與分散實施,這一生產模式有效實現社會資源的最大發揮,同時從設計到制造、從服務到消費,帶來理念和行為的全方位變化,引發生產生活新模式。

2.增材制造產業發展現狀

近年來,增材制造技術越來越受到重視,國內相關研究不斷向廣度和深度推進。在科學技術部、工業和信息化部、國家國防科技工業局等項目支持下,我國在增材制造成形硬件系統、工藝特性和成形件質量等方面部分達到或接近國際先進水平,形成了與國外齊頭并進的局面。如采用增材制造技術制備的高性能金屬3D打印構件已在我軍多種型號的先進飛機上得到裝機應用;采用激光選區熔化增材制造技術有效縮短了某型航空發動機新型空心渦輪葉片的設計周期,一次技術迭代的時間由原來的一年縮短至不到一個月;SLS技術已經廣泛應用于汽車領域的缸體、缸蓋等復雜結構件的研發設計與快速制造;FDM技術替代電鍍,相關成果在再制造領域得到推廣應用;SLS技術應用于生物醫療領域,并取得2000余例成功臨床案例;在文創教育領域,實現了3D打印定制珠寶首飾,滿足個性化定制需求等。國內多家單位陸續開展了較為深入的研究,依托高校—企業深度產學研用合作模式,走出了具有中國特色的“3D打印”之路,如西安交通大學盧秉恒院士團隊——西安增材制造國家研究院有限公司、西北工業大學黃衛東教授團隊——西安鉑力特增材技術股份有限公司、北京航空航天大學王華明院士團隊——北京煜鼎增材制造研究院有限公司、清華大學顏永年教授團隊——江蘇永年激光成形技術有限公司、華中科技大學史玉升教授團隊——武漢濱湖機電技術產業有限公司、華南理工大學楊永強教授團隊——廣州市雷佳增材科技有限公司,形成了西安交通大學增材制造國家研究院、北京航空航天大學大型金屬構件增材制造國家工程實驗室、湖南華曙高科高分子復雜結構增材制造國家工程實驗室等一批高水平創新平臺,突破了一批關鍵技術,研制出一批新裝備、新材料、新工藝,并在陜西、北京、江浙、廣東、四川等地形成多個3D打印戰略聯盟。

二、 增材制造產業發展面臨的主要問題

增材制造產業在國家政策的大力支持下,發展迅速。在3D打印專用材料及裝備、增材制造工藝及裝備以及與傳統制造相結合協同發展,國內均取得了較大的突破。但是與歐美發達國家相比,中國增材制造產業仍處于發展的起步階段,面臨著諸多的問題及挑戰。

1.關鍵原材料依賴進口

增材制造原料國內研究雖有一定基礎,但批次穩定性差,應用有限,大部分尚需依賴進口。目前,增材制造專用原料,特別是軍用特種金屬或陶瓷原料全部來自進口。以美國為首的西方國家經調查發現我國將這些原料用于軍事領域后,馬上聯合歐洲相關公司停止了向我國出口高質量的增材制造專用原料。國內自主開發的制粉裝備技術落后,價格高昂(上千萬元)、交期長(2年以上),不能滿足3D打印粉體材料的大規模批產。為了滿足我國增材制造在重大領域的研制與生產任務,國內只能以民用的名義進行小批量的采購,采購周期長、途徑不穩定,一次采購量受到限制且材料品種單一,未來采購也具有很大隱患,嚴重影響重大領域的型號攻關任務。據報道,國內某航空配套企業為XX型飛機配套操作桿系統,由于進口粉末受阻導致型號開發延誤,開發國產自制的球形金屬粉末尤為迫切。開展高質量、低成本增材制造專用原料研制可實現增材制造成形技術關鍵原料的完全自主保障,打破受制于人的局面。

2. 缺乏系統性應用研究

增材制造(“3D打印”)技術是近年來發展起來的新型制造技術。與傳統“減材”制造過程截然相反,增材制造以三維數字模型為基礎,將材料通過分層制造、逐層疊加的方式制造三維實體,是集先進制造、智能制造、綠色制造、新材料、精密控制等技術于一體的新技術。增材制造技術從原理上突破了復雜異型構件的技術瓶頸,實現材料微觀組織與宏觀結構的可控成形,從根本上改變了傳統“制造引導設計、制造性優先設計、經驗設計”的設計理念,真正意義上實現了“設計引導制造、功能性優先設計、拓撲優化設計”轉變,為全產業技術創新、軍民深度融合、新興產業、國防事業的興起與發展開辟了巨大空間。

通過近幾年來國內增材制造產業發展所取得的成效,本文系統梳理了全國各地增材制造產業發展現狀,分析了其發展過程中遇見的瓶頸問題,并探討了中國增材制造產業未來的發展趨勢。

一、中國增材制造產業發展現狀概況

經過近三十多年的科技攻關,中國增材制造產業已初具規模。據增材制造權威機構Wohlers Report統計報道,截至2016年底我國增材制造市場規模逾越80億元,而2011年國內增材制造市場規模僅為10億元。根據美國國際數據集團(IDG)預測,中國未來增材制造產業規模將維持至少22.3%年復增長率,到2020年中國增材制造產業規模可突破220億元。

1.發展增材制造產業的重要性

(1)增材制造是助推“中國制造2025”的不二選擇

2015年初,我國3部委聯合發布《國家增材制造產業發展推進計劃(2015-2016年)》,明確將以鈦合金、高溫合金等為代表的增材制造專用粉末,以及以激光選區熔化(SLM)、激光選區燒結(SLS)、激光熔融沉積(FDM)等為代表的增材制造專用設備列入重點培育對象,以增材制造新技術搶占新一輪技術變革,加速推動傳統制造產業發展;《中國制造2025》明確將增材制造列入發展智能制造裝備和產品、推進制造過程智能化、加快關鍵技術和裝備研發的重點領域;《工業強基工程實施指南(2016-2020年)》、國家“十三五”規劃發展將增材制造產業列為重點發展對象。毫無疑問,增材制造的發展已經上升至國家戰略發展層面,成為助推中國制造2025的利器之一。

(2)增材制造是推動產業轉型升級的現實需求

增材制造是產品創新的利器,而傳統制造業生產能力過剩,產品開發能力嚴重不足,是產業發展的瓶頸。以航空維修產業為例,國內要求老舊件恢復快、無需恢復生產線;新件可維修,無需整體重新加工;材料相容性好,維修后達到新件性能要求;可實現多品種、少批量、零星、快速制造。以武器裝備為例,陸軍裝備部要求型號研制周期由10年縮短至3年,走向快速制造、快速驗證、加快進度的發展道路。增材制造技術可滿足零部件快速制造和修復的重大需求,適應現代戰爭“四快”:快速響應、快速制造、快速修復、快速恢復戰斗力的新要求,將增材制造技術迅速在各個領域進行推廣與應用,廣泛滲入航空航天、燃氣輪機、無人機、武器裝備、生物醫療、汽車制造、文化教育等領域,將有效帶動上中下全鏈條產業的興起與發展,并進一步形成導入增材制造技術的戰略新興產業集群,成為經濟發展新的增長點。

(3)增材制造是實現創新驅動發展的重要支撐

增材制造適合應用于復雜結構、個性化、多樣化產品的快速制造,可根據應用需求,采用最優化的設計方案來實現最佳的產品功能與經濟價值,使設計擺脫傳統技術“可制造性”的約束,給創新設計釋放巨大的空間,為產品設計和制造帶來顛覆性進步。

(4)增材制造是構建全新制造模式的可靠平臺

增材制造帶來集散制造的嶄新模式,可通過網絡平臺,實現隨時隨地生產、個性化訂單、創客設計,乃至資金的集成規劃與分散實施,這一生產模式有效實現社會資源的最大發揮,同時從設計到制造、從服務到消費,帶來理念和行為的全方位變化,引發生產生活新模式。

2.增材制造產業發展現狀

近年來,增材制造技術越來越受到重視,國內相關研究不斷向廣度和深度推進。在科學技術部、工業和信息化部、國家國防科技工業局等項目支持下,我國在增材制造成形硬件系統、工藝特性和成形件質量等方面部分達到或接近國際先進水平,形成了與國外齊頭并進的局面。如采用增材制造技術制備的高性能金屬3D打印構件已在我軍多種型號的先進飛機上得到裝機應用;采用激光選區熔化增材制造技術有效縮短了某型航空發動機新型空心渦輪葉片的設計周期,一次技術迭代的時間由原來的一年縮短至不到一個月;SLS技術已經廣泛應用于汽車領域的缸體、缸蓋等復雜結構件的研發設計與快速制造;FDM技術替代電鍍,相關成果在再制造領域得到推廣應用;SLS技術應用于生物醫療領域,并取得2000余例成功臨床案例;在文創教育領域,實現了3D打印定制珠寶首飾,滿足個性化定制需求等。國內多家單位陸續開展了較為深入的研究,依托高校—企業深度產學研用合作模式,走出了具有中國特色的“3D打印”之路,如西安交通大學盧秉恒院士團隊——西安增材制造國家研究院有限公司、西北工業大學黃衛東教授團隊——西安鉑力特增材技術股份有限公司、北京航空航天大學王華明院士團隊——北京煜鼎增材制造研究院有限公司、清華大學顏永年教授團隊——江蘇永年激光成形技術有限公司、華中科技大學史玉升教授團隊——武漢濱湖機電技術產業有限公司、華南理工大學楊永強教授團隊——廣州市雷佳增材科技有限公司,形成了西安交通大學增材制造國家研究院、北京航空航天大學大型金屬構件增材制造國家工程實驗室、湖南華曙高科高分子復雜結構增材制造國家工程實驗室等一批高水平創新平臺,突破了一批關鍵技術,研制出一批新裝備、新材料、新工藝,并在陜西、北京、江浙、廣東、四川等地形成多個3D打印戰略聯盟。

二、 增材制造產業發展面臨的主要問題

增材制造產業在國家政策的大力支持下,發展迅速。在3D打印專用材料及裝備、增材制造工藝及裝備以及與傳統制造相結合協同發展,國內均取得了較大的突破。但是與歐美發達國家相比,中國增材制造產業仍處于發展的起步階段,面臨著諸多的問題及挑戰。

1.關鍵原材料依賴進口

增材制造原料國內研究雖有一定基礎,但批次穩定性差,應用有限,大部分尚需依賴進口。目前,增材制造專用原料,特別是軍用特種金屬或陶瓷原料全部來自進口。以美國為首的西方國家經調查發現我國將這些原料用于軍事領域后,馬上聯合歐洲相關公司停止了向我國出口高質量的增材制造專用原料。國內自主開發的制粉裝備技術落后,價格高昂(上千萬元)、交期長(2年以上),不能滿足3D打印粉體材料的大規模批產。為了滿足我國增材制造在重大領域的研制與生產任務,國內只能以民用的名義進行小批量的采購,采購周期長、途徑不穩定,一次采購量受到限制且材料品種單一,未來采購也具有很大隱患,嚴重影響重大領域的型號攻關任務。據報道,國內某航空配套企業為XX型飛機配套操作桿系統,由于進口粉末受阻導致型號開發延誤,開發國產自制的球形金屬粉末尤為迫切。開展高質量、低成本增材制造專用原料研制可實現增材制造成形技術關鍵原料的完全自主保障,打破受制于人的局面。

2. 缺乏系統性應用研究

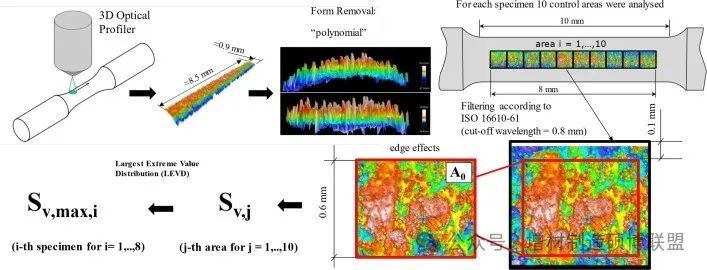

大量關鍵異型構件因其受傳統制造工藝、裝配等制約,迫切需要采用增材制造成形技術進行制造。設備方面,國內成熟的工業級激光3D打印裝備,一方面成形尺寸小于800mm,很難滿足大尺寸零件的制造需求;另一方面還存在成形工藝少、成形效率低、應用成本高等問題;工藝方面,增材制造工藝嚴格受到國外“閉源”控制,材料與裝備采取捆綁式銷售;由于增材制造,特別是激光增材制造成形材料及結構的組織、缺陷有其特殊性,常見的氣孔、未熔合、裂紋等缺陷的尺寸僅為微米量級,采用常規的方法較難檢測;另外,增材制造成形制件的組織特征及缺陷的類型、分布、尺寸等對綜合力學性能影響的研究和評價還缺乏系統性應用研究,這些問題嚴重制約了增材制造成形技術的應用。

(責任編輯:admin)

最新內容

熱點內容

重磅:AI開源大風刮到自動

重磅:AI開源大風刮到自動 增材制造助力半導體產業:

增材制造助力半導體產業: 非粉末床金屬增材制造綜述

非粉末床金屬增材制造綜述 生物3D打印載細胞微球治療

生物3D打印載細胞微球治療 突破:特種鋼細粉收得率達

突破:特種鋼細粉收得率達 賦能綠色能源裝備長效運行

賦能綠色能源裝備長效運行 選區激光熔化增材

選區激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產

從實驗室走向生產 3D打印在口腔修復

3D打印在口腔修復