揭秘3D打印技術之鑄造砂型3D打印(3)

時間:2016-08-22 18:27 來源:南極熊 作者:中國3D打印網 閱讀:次

4.GS

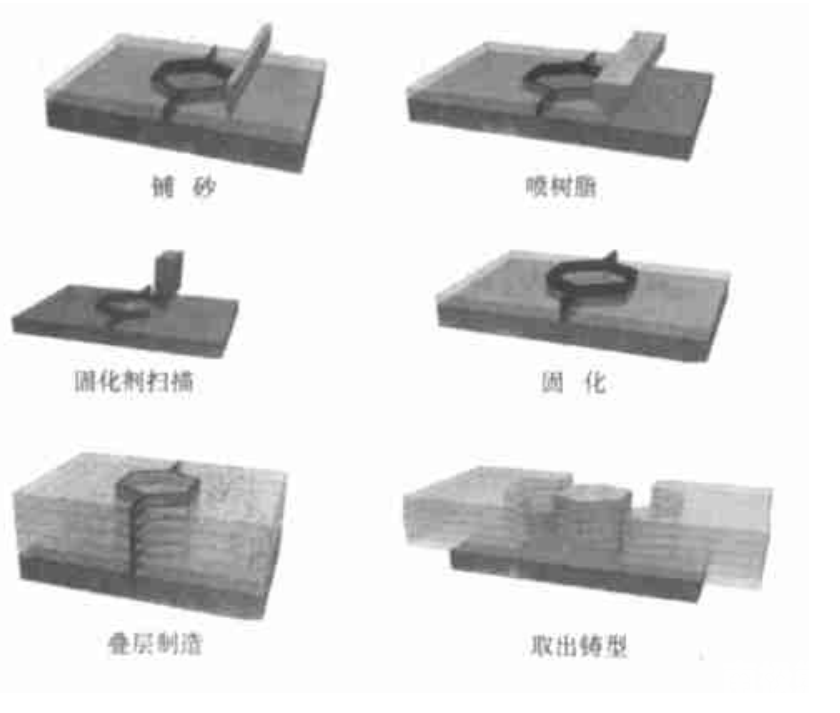

GS( Gener is sand) 工藝德國 Generis 公司也從事砂型的快速成形研究, 其工藝路線是將砂粒鋪平之后, 先用多通道噴頭向砂床均勻噴灑樹脂,然后由一個噴頭依據輪廓路徑噴射催化劑,催化劑遇樹脂后發生膠聯反應, 使鑄型層層固化堆積成形。

GS 砂成形工藝示意圖

該工藝砂箱尺寸可達 1500 mm×750 mm×750 mm,分層厚度可達 0. 3 m m,可用于制造大中型鑄型, 但其缺點是十分明顯的, 由于樹脂噴灑在整個砂床表面,鑄型制作完

畢后是在含有樹脂的砂包圍之中, 這樣給后續取砂型時清砂帶來困難, 需特殊處理工序,同時也影響了砂型的精度和表面質量。

不同工藝3d打印直接鑄型制造方法特點:

1. SLS 和 3DP 工藝, 由于采用粒度很細的陶瓷粉末等材料, 其激光束或多通道噴頭使成形單元較小, 所以與采用原砂的 PCM 工藝相比, 具有較高的鑄型表面質量。但受

成形設備成形空間和成形速度的限制, 只適合于制造中小件。SLS 與 3DP相比, 因沒有后處理工序, 并且可利用現有的覆膜砂造型, 故在鑄造上的應用更具優勢。

2. PCM 工藝和 GS 工藝采用的掃描運動系統和噴射技術使其具有較大的成形空間, 其掃描系統的運動精度高,制造鑄型的尺寸誤差可以控制在許可范圍以內, 而且這一

誤差不會隨鑄型尺寸增大而顯著增大。成形設備的運動精度一般遠小于這一誤差, 所以可制造大、 中型鑄型。 PCM 工藝因原砂、 樹脂等原材料的準備過程與傳統工藝相同, 且無GS 工藝煩雜的后處理工序和專用設備, 鑄型的精度和表面質量更易保證, 優勢明顯,但表面質量仍有待進一步提高。總之, 與傳統造型方法相比,直接鑄型制造工藝有著無可比擬的優越性。 任何一種工藝都有一定的適用范圍, 這是工程問題的特點, 直接鑄型制造工藝并不例外,它也不能取代傳統造型工藝。傳統造型方法在大批量生產中具有很大的優越性。 由于模樣可以重復利用,傳統方法生產鑄件的成本和周期與生產批量有反比關系, 而直接鑄型制造工藝的

利用3D打印直接成型砂型(芯)

覆膜砂具有加熱固化的特點,其固化溫度一般為200~280℃。當激光掃描覆膜砂時,表面的覆膜砂吸收的光能轉化成熱能并向深層的覆膜砂傳播,使固化溫度范圍內的砂粒發生固結。激光功率、掃描速度等工藝參數對最終的砂型強度有重要影響。通過熱相儀測溫、Ansys有限元軟件數值模擬及現場實驗的辦法,得到了不同功率條件下覆膜砂的熱固結寬度及深度曲線,給出了覆膜砂SLS法成型的合理工藝參數,并指出功率過大,會因覆膜砂的樹脂膜發生過燒和炭化而使其失去粘結作用。

利用覆膜砂過熱炭化失效的特點,可以產生一種基于激光束輪廓線掃描直接獲得覆膜砂鑄型的方法。首先利用CAD軟件,在計算機中建立要加工零件的三維立體模型,并用分層切片軟件對其進行處理,得到不同高度上每一截面層的平面幾何信息。CAD/CAM系統根據截面信息生成x-y激光束在各層粉末上的數控運動指令。在計算機的控制下,按照截面輪廓的信息,在粉末上掃描出截面形狀,激光的功率要足夠大,使得輪廓邊界處的粉末完全炭化而失去固化作用,逐層掃描直至堆積出零件的三維曲面結構的分型面。按照覆膜砂固化工藝條件的要求對砂箱內型砂進行加熱固化,使固化后的覆膜砂沿著分型面分型,就可得到目標鑄型。其有主要特點是:成型速度快,效率高:成型件的機械性能及表面質量高:成型材料選擇范圍廣。

(責任編輯:admin)

最新內容

熱點內容

什么是G代碼?

什么是G代碼? 關于3D打印中氧化鋯相關知

關于3D打印中氧化鋯相關知 Cura第一層設置:初始層

Cura第一層設置:初始層 一文了解3D打印水凝膠

一文了解3D打印水凝膠 珠寶如何3D打印?終極指南

珠寶如何3D打印?終極指南 蠟材料如何3D打印:終極指

蠟材料如何3D打印:終極指 6種從床上去除3D

6種從床上去除3D 2023年最佳免費3D

2023年最佳免費3D FDM耗材PLA與ABS

FDM耗材PLA與ABS 誰才是最好的模型

誰才是最好的模型 10種最常用的FDM

10種最常用的FDM  阿拉斯加航空首次

阿拉斯加航空首次